材料放氣率測試技術(shù)的起步階段

在20 世紀(jì)六、七十年代,各國開始對超高環(huán)境獲得有強(qiáng)烈需求,開始對材料的放氣性能進(jìn)行研究。

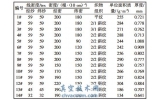

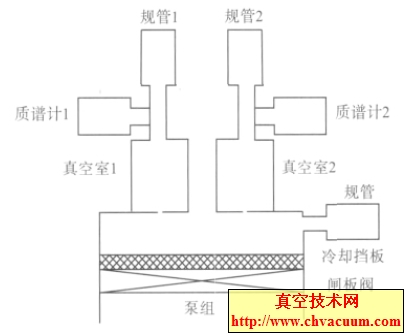

1963 年斯奇諾蒙(Schram)主張用兩個(gè)相同的容器,一個(gè)裝有試樣而另外一個(gè)是空置的,兩個(gè)容器用相同的流導(dǎo)和同一抽氣系統(tǒng)相連接,采用冷卻擋板插板閥阻止油的返流,利用對稱的結(jié)構(gòu),由兩個(gè)容器的壓力差來計(jì)算試樣的放氣率,其目的是為了扣除系統(tǒng)本底的影響,如圖1 所示。斯奇諾蒙指出,由于兩個(gè)容器解吸不同,兩個(gè)流導(dǎo)也有小的差別,兩個(gè)電離計(jì)的靈敏度的差別更大,在空載時(shí)測定系統(tǒng)的本底,用于對放氣率測量值的修正。他采用1 L/s 的流導(dǎo)和1000 cm2 的試樣面積測定多種金屬、玻璃和合成橡膠的放氣率,其數(shù)值與目前的測量值較為接近。

圖1 雙試樣室測量裝置示意圖

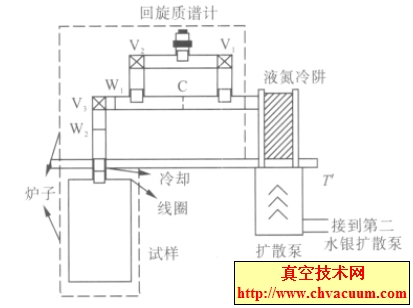

1967 年在瑞士歐洲核子研究中心工作的卡德爾(Calder)和列文(Lewin)研究了被烘烤金屬的放氣率。把容器本身當(dāng)作試樣,并對其進(jìn)行烘烤,不用考慮容器吸附效應(yīng)帶來的影響;采用一支回旋質(zhì)譜計(jì)測量小孔(0.1 L/s,20℃,N2) 兩邊的壓力,從而消除了其物理效應(yīng)帶來的影響,如圖2 所示。對于在250℃經(jīng)過25 h烘烤的300 系列不銹鋼測得的放氣率為3.9×10- 13 Pa·m3/(s·cm2),與后來多家單位測得的數(shù)據(jù)很接近,證明這種方法的合理性。

圖2 放氣率測試裝置示意圖

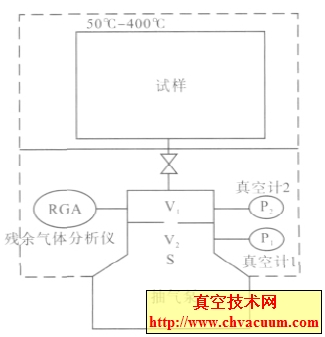

1974 年莫洛(Moraw)研究了來自規(guī)管的抽氣和放氣的影響,如圖3 所示。采用傳統(tǒng)的上下室結(jié)構(gòu),流導(dǎo)能力可在0.09 L/s 和0.15 L/s 之間變換。試樣放氣量與通過小孔的氣體量形成動(dòng)態(tài)平衡,通過測量小孔兩端的壓力差,并乘以小孔的流導(dǎo)C,計(jì)算放氣率的大小。試樣室的溫控范圍為50℃~400℃,可測試在高低溫狀態(tài)下試樣的放氣率和放出的氣體成分。

圖3 莫洛所用的裝置

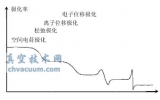

測量材料放氣率的影響因素很多,其中就有電離真空計(jì)的影響。裝試樣的容器可以用針閥代替,由此引入純的H2、CO、O2 ,并記錄這些氣體對電離真空計(jì)和對殘余氣體分析儀的影響。已經(jīng)發(fā)現(xiàn)用釷銥燈絲,發(fā)射電流為100 μA 時(shí),電離計(jì)對氫的抽速為0.12 L/s,對其它氣體的抽速為零,并且還發(fā)現(xiàn),燈絲上的化學(xué)反應(yīng)頗大,從而改變了殘余氣體的成分。實(shí)驗(yàn)結(jié)果表明,使用較小流導(dǎo)所得的測量值與使用較大流導(dǎo)所得的值很一致,當(dāng)不知?dú)怏w成分又不能修正時(shí),建議流導(dǎo)不要小于3 L/s。這是一種傳統(tǒng)的上下室結(jié)構(gòu),測量比較方便,但不容易去除試樣室本底帶來的影響。

在這一時(shí)期,材料放氣率測量裝置主要是玻璃系統(tǒng),通過對各種影響因素的研究,為材料放氣率測量技術(shù)的發(fā)展奠定了基礎(chǔ)。