螺旋槽氣膜浮環密封結構參數設計分析

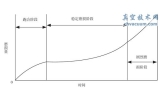

介紹了螺旋槽氣膜浮環密封的結構特點,利用CFD - FLUENT軟件分析比較了普通浮環、無壩區螺旋槽浮環和有壩區螺旋槽浮環3種結構的密封性能,建立了螺旋槽幾何結構參數變化對浮升力、泄漏量等影響的規律曲線。計算結果表明:有壩區螺旋槽浮環結構密封性能最好;螺旋槽結構參數對密封特性影響較大,綜合考慮較小的泄漏量和較大的浮升力,取較小的螺旋角,槽數26~30,槽長7~9mm,槽深25μm左右,槽寬比0.5較適宜。

1、前言

浮環密封是壓縮危險性工藝氣體的透平壓縮機軸端密封的傳統型式。其優點是屬于非接觸式密封,壽命長,可靠性高,適用于高速和高壓工況。但是,由于它是靠浮動的小間隙節流來限制泄漏,因此內泄漏量較大。

為提高浮環密封的密封性能,國內外學者對各種型式浮環密封結構進行了相關方面的研究,包括內表面開設各種溝槽如長方形環形溝槽、長方形環形溝槽附加長方形臺階、正弦曲線環形溝槽[1] 、淺槽環瓣型浮環[2~4] ,以及未開槽的L 型環、錐形環、扇形浮環等[5] 。

本文借助CFD-FLUENT軟件,對螺旋槽浮環密封進行數值模擬,比較普通浮環、無壩區螺旋槽浮環、有壩區螺旋槽浮環3種結構的密封性能,得出了螺旋槽結構參數對密封特性的影響。

2、螺旋槽氣膜浮環密封結構特點

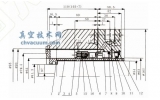

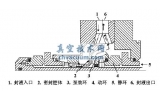

浮環密封通常采用“以油封氣”的原理來實現被密封氣體的零泄漏,是一種液體(油)節流式非接觸式密封,通過油楔作用使浮環克服自重與軸或軸套保持一定的間隙。而為丁二烯螺桿壓縮機開發出的螺旋槽浮環密封采用“以氣封氣”的原理來實現對丁二烯氣體的密封,以氣體作為潤滑劑,較油作為潤滑劑可降低摩擦功耗,減少運行成本。應用在中石化廣州石化乙烯廠螺桿壓縮機的螺旋槽浮環結構如圖1所示,通過在光滑浮環內表面上開螺旋槽,綜合了浮環密封與螺旋密封各自的優點,將兩種傳統密封型式有效地“嫁接”在一起,其作用主要有:

(1) 具有反向泵送作用(圖示由左向右泵送) ,一方面可降低DMF的經排出孔的泄漏量,減少物質損失,另一方面可有效阻止高滲透性的DMF侵入機械密封內徑側,減緩丁二烯自聚的趨勢(工業現場發現首先出現DMF的泄漏,然后產生封油的泄漏) ;

(2)借助螺旋槽流體動壓效應可提高碳石墨浮環的浮動性(或對中性) ,降低浮環與軸的摩擦磨損,相應延長浮環和軸的使用壽命;

(3)可減少氣相丁二烯經平衡管的內漏量,提高壓縮機的效率;與此同時,可一定程度減少氣相丁二烯經排出孔的泄漏量, 降低分離系統的負荷。

圖1 螺旋槽浮環結構示意

4、結論

(1)有壩區螺旋槽結構流體動壓效應最強,具有良好的密封性能(泄漏量低、浮升力大等) ,普通浮環結構次之,無壩區螺旋槽結構最差,但密封介質為液體(水)時,無壩區結構密封性能將優于普通浮環;

(2)螺旋槽各參數對浮環密封性能(泄漏量、浮升力)影響較大,在對螺旋槽結構進行設計時,綜合考慮較小的泄漏量和較大的浮升力,取較小的螺旋角,槽數26~30,槽長7~9mm,槽深25μm左右,槽寬比0. 5較適宜;

(3) 上述結論是在轉速為6000 r /min,壓差為0.02MPa的條件下得到的,在實際工作中,應根據實際的工況條件綜合考慮螺旋角、槽數、槽長、槽深、槽寬等結構參數的影響,設計出性能優良的浮環密封結構;

應該指出,本文的設計分析僅僅考慮每個因素的單獨作用,是一種工程上近似的設計方法,忽略了各因素之間可能會關聯起來,影響設計結果,從而不可避免的會產生一定的誤差。

參考文獻

[1] Baheti S K, Kirk R G. Finite element thermo - hydrodynamic analysis of a circumferentially grooved floating oil ring seal [J]. Tribology Transactions, 1995, 38(1) : 86296.

[2] 王飛,劉向鋒,劉瑩. 淺槽環瓣型浮動環密封的參數優化[J]. 潤滑與密封, 2006, (2) : 1052107.

[3] 王飛,劉向鋒,劉瑩. 淺槽環瓣型浮動環密封的性能分析[J]. 潤滑與密封, 2005, (6) : 74276.

[4] 蘇令,劉向鋒,劉瑩. 淺槽環瓣型浮動環密封的動態特性分析[J]. 潤滑與密封, 2007, 32 (1).

[5] Shap iroW, Lee C, Jones H. Analysis and design of a gaslubricated, sectored, floating ring seal[J]. Transactions of the ASME, 1988, 110 (7) : 5252532.

[6] 張賢曉,郝木明,項樹光. 螺旋槽浮環密封性能分析[J]. 潤滑與密封, 2009 (4).