螺桿壓縮機油氣分離器的設計與應用

1、前言

隨著我國國民經濟建設的持續增長,各類壓縮機的需求量不斷增大,同時也對壓縮空氣的質量要求進一步提高。如何獲得含油量低、潔凈的高品質壓縮空氣,是壓縮機行業和用戶十分關注的一個課題。

近年來,合肥通用機械研究院在開發研制新系列LHC-28/147型螺桿- 活塞串聯空壓機組過程中,對螺桿壓縮機油氣分離器進行了重新設計,據試驗和用戶使用表明,該壓縮空氣質量、耗油量均達到控制目標。新設計的油氣分離器,體積較老型號產品明顯減小,油氣分離芯的使用壽命增加,保證了機組運轉的可靠性。本文詳細介紹該油氣分離器相關設計、試驗及使用情況。

2、結構設計

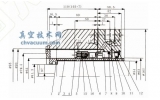

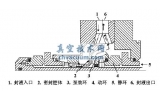

本機組螺桿壓縮機油氣分離器由粗分離和精分離兩部分組成,如圖1所示。其中粗分離部分由進氣管、折流板、罐體、及出油管等組成;精分離部分由油氣分離芯、回油管組成。油氣分離芯為雙層結構第一層為細微粒層,由具有一定厚度和孔隙的硼硅酸鹽玻璃纖維制成。這種幾乎不能粘接的微米級纖維紙可確保不同潤滑油的穩定性,并可在較高溫度下工作。第二層由聚酯合成纖維制成。這種復合過濾材料抗壓強度高,并通過多層結構合成的纖維能獲得最佳過濾效果。

3、工作原理

3. 1、粗分離過程

由圖1所示,來自螺桿壓縮機的油氣混合氣從切向布置的進氣管進入,沿罐體內側切向流動并在由折流板構成的容器中進行碰撞,通過慣性和重力作用將體積大的油滴粗分離出來,油從出油管流出,粗分離后油氣混合氣進入油氣分離芯進行精分離。

圖1 油氣分離器結構示意

切向布置的進氣管使油氣混合氣沿罐體內側切向流動,這樣能最大限度降低氣流的流動阻力;而由折流板及擋油板構成的上、下、末端均封閉且兩側與罐體相通的容器,不僅可充分利用慣性和重力分離油滴,還可有效防止帶壓力的油氣直接對油氣分離芯的沖擊破壞,同時還可避免油氣向下沖擊使罐體底部的油上竄。

3. 2、精分離過程

經過粗分離后油氣進入油氣分離芯進行精分離,且回油管將殘油回收,潔凈的氣體從保壓止回閥排出。

油氣分離芯進行精分離的工作原理為“聚合作用”。油氣分離芯所用的微米級的玻璃纖維層將油滴從壓縮空氣中分離出來,然后粘聚成較大的油滴,重新回到壓縮機油路中。這種分離過程可達到亞微米級,從而確保壓縮機的油耗量和進入到壓縮空氣管路中的油量為最小。油氣分離共分3個步驟實現:

(1)油滴分離。油滴從壓縮空氣中分離出來的各種物理方法對微米級的玻璃纖維吸收細油滴的效果影響因油滴大小而異。纖維的數量、直徑和油氣流速是決定分離效果的決定因素。圖2為通過試驗得出的油滴分離效果圖(過濾纖維直徑為3μm) 。從圖中可以看到,較大的油滴流速越高,分離效果越好;而較小的油滴,則流速越低,分離效果越好。

圖2 油滴分離效果圖(濾芯纖維直徑為3μm)

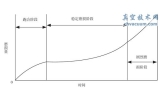

(2)細微油滴分離。細微油滴在第一次分離階段聚合成較大的油滴,油滴穿過玻璃纖維層,并在重力作用下沉到干凈空氣端的底部。空氣中的殘余的少量油滴在第二次分離階段繼續分離。因此在設計油氣分離器芯時,不但要選擇合適微米級的玻璃纖維過濾材料,同時還要求具有低的流動阻力,這樣才可確保空氣中的絕大部分油滴分離出來,并被排除掉。根據試驗獲得的相對負載與流阻關系圖(圖3) ,可以看出: 當相對負載在70%~130%時,油氣分離器芯的流阻值為0.12~0.27;在這個區間內選擇流阻為0. 17~ 0. 22是比較合理的。

圖3 相對負荷與流阻關系

(3)回油收集。根據油氣分離芯的設計原理:油/氣混合氣由外向內流動,LHC - 28 /147型串聯空壓機組的螺桿壓縮機油氣分離器采用了一個位于油氣分離芯中心的、稍離開底部的回油管(見圖1)將沉積在油氣分離芯底端的油抽出。