低壓軸封進、回汽系統故障對凝汽器真空度的影響

某電廠#2機組自建成發電以來,凝汽器真空度一直偏低。對軸封系統進行全面檢查后發現,#4瓦和#6瓦處低壓軸封進汽系統與回汽系統互相接反,對其管道進行調換后,機組真空度達到設計值,煤耗下降,經濟效益顯著。

1、自密封軸封系統的特點及工作原理

600MW超臨界汽輪機軸封系統多為封閉式自密封系統。這種密封系統的特點是:高、中壓缸密封與低壓軸封通過母管連接,在機組正常運行時,可實現兩者之間的平衡蒸汽密封。

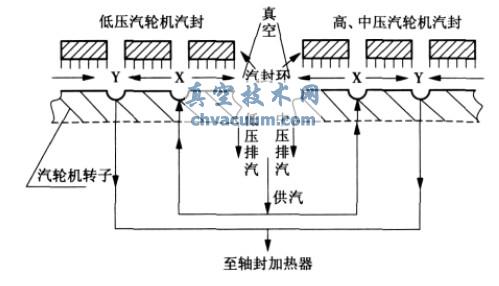

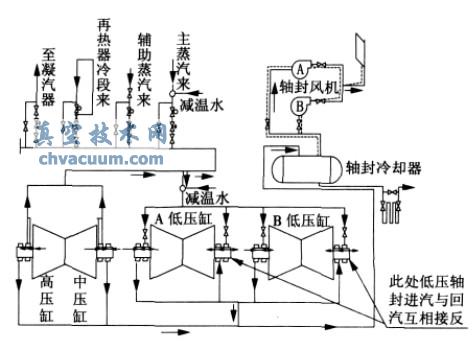

在汽輪機啟動和低負荷運行時,汽輪機各汽缸內的壓力都低于大氣壓。供至X腔室的汽封蒸汽在一側通過汽封漏入汽輪機,在另一側漏入Y腔室,由裝在軸封加熱器上的電動風機使Y腔室壓力稍低于大氣壓,保證空氣通過外汽封從大氣漏入Y腔室。汽氣混合物通過一個與軸封加熱器相連的接口從Y腔室被抽出,當排汽壓力超過X腔室壓力時,通過內汽封圈發生反向流動,流量隨著排汽壓力的升高而增加。因此,高壓缸的各汽封約在10%負荷時變成自密封,中壓缸的各汽封約在25%負荷時變成自密封,此時,蒸汽從X腔室排到汽封系統的聯箱,再從聯箱流向低壓汽封,大約在30%負荷下系統達到自密封,多余的蒸汽會通過溢流調節閥流往凝汽器。汽輪機在啟動或低負荷下的汽封系統如圖1所示,30%負荷以上的自密封軸封系統如圖2所示。

圖1 汽輪機在啟動或低負荷下的汽封系統

Y腔室是汽封漏氣區,腔內壓力必須稍低于大氣壓力,通常顯示為0.1006MPa。來自Y腔室的汽封漏氣(汽)通過2個蒸汽入口進入軸封加熱器,凝結后通過水封排入凝汽器熱井,空氣和其他非凝結氣體由風機排往大氣。

圖2 30%負荷以上的自密封軸封系統

2、低壓軸封進汽系統與回汽系統接反后對凝汽器真空度的影響

某電廠#2機組自建成發電以來,真空度一直偏低,達不到設計值,在對真空系統進行排查的過程中發現,#4瓦和#6瓦處低壓軸封總是有蒸汽冒出,即使將此處的軸封分門關至最小,仍然有蒸汽冒出,將低壓軸封母管壓力調整至最小也不能消除此現象且真空度更難維持,最后只有將低壓軸封母管壓力調整至最大,真空度才勉強維持機組正常運行。同時,機組軸承潤滑油質長期不合格,只有在線濾油機和臨時濾油機長期運行才能保證主機潤滑油質。對以上現象多次進行分析后確定,真空度偏低與軸封系統有關。機組運行期間用放氣法對低壓軸封系統進行檢查,#3瓦和#5瓦處低壓軸封漏汽量最大,#4瓦和#6瓦處低壓軸封漏汽量較少,提高低壓軸封母管壓力仍然有漏汽現象。為此,機組停機期間進入凝汽器對軸封系統進行全面檢查,并且與#1機組對比,發現#4瓦和#6瓦處低壓軸封進汽系統與回汽系統接反了。

低壓軸封進汽系統與回汽系統互相接反后,軸封系統的運行情況是:Y腔室的絕對壓力變為0.125~0.132MPa,大于大氣壓力,致使#4瓦和#6瓦處低壓軸封向外冒汽;X腔室絕對壓力變為0.1006MPa,低于大氣壓力,又由于凝汽器內是高度真空,此時的X腔室有可能也是高度真空,這樣一來,軸封系統的蒸汽流向圖2中的箭頭方向,從高/中壓缸#1瓦和#2瓦、低壓缸#3瓦和#5瓦處低壓軸封Y腔室出來的氣汽混合氣,只有一部分進入軸封加熱器(空氣和其他非凝結氣體由風機排往大氣,蒸汽凝結后通過水封進入凝汽器熱井),剩下部分經#4瓦和#6瓦處低壓軸封X腔室進入凝汽器,造成凝汽器真空度降低。

由于#4瓦和#6瓦處低壓軸封進汽系統與回汽系統在凝汽器內不方便調換,因此只能在凝汽器外對其管道進行調換。表面上看來,該機組的軸封系統和其他機組的軸封系統不同,但不影響軸封系統的正常運行。大修結束啟動機組運行后,軸封系統運行正常,潤滑油質合格,真空度達到設計值。

3、結束語

華電集團貴港發電公司#2機組#4瓦和#6瓦處低壓軸封進汽系統與回汽系統接反情況出現后,經停機消除該重大設備缺陷,凝汽器真空度恢復到設計值,煤耗下降1.97g/(kW·h),每年節約發電成本550萬元以上。