汽輪機凝汽器真空度低原因分析及處理

1、概述

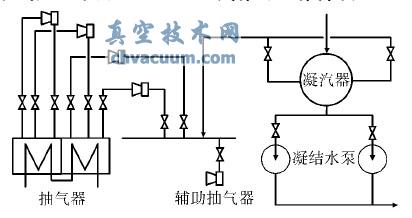

蘭州石化公司化肥廠動力車間1#汽輪發電機組(18MW)的汽輪機為EHNK40/56/20型抽汽凝汽式汽輪機,它以鍋爐裝置提供的10.0MPa蒸汽為動力源。機組第5級抽出的3.80MPa蒸汽送入蒸汽管網,機組乏汽排入凝汽器,冷凝后匯集至熱井,由凝結水泵送往脫鹽水裝置。機組凝汽系統如圖1,主要包括:凝汽器本體、凝結水泵、兩級抽氣器、輔助抽氣器及相關管道和閥門。兩級抽氣器與輔助抽氣器均為射汽抽氣器,采用1.0MPa蒸汽作為工作介質。

圖1 凝汽系統示意圖

該機組汽輪機的凝汽器設計真空為-0.070MPa,汽輪機排汽溫度為55℃。2009年機組在軸封供汽正常、凝結水水位正常的情況下,出現凝汽器真空度逐步升高至-0.050MPa,排汽溫度升高至80℃,均與設計值相差較大,導致排汽焓值升高,蒸汽內能不能得到充分利用。

2、原因分析

2.1、循環冷卻水系統

循環冷卻水系統較常出現的故障包括循環水中斷、循環水量不足和循環水溫度高。其中循環水中斷與循環水溫度高可以很容易地從數據進行判斷。該機組循環冷卻水與其他裝置循環水均由循環水場集中供給,循環水溫度基本在21~24℃,滿足工業用水要求。而凝汽器真空度的降低是一個漸進的過程,不是突然發生的,因此可排除循環水中斷及循環水溫度高這2個因素。

對于集中供給的循環水系統,造成循環水量不足的原因是凝汽器中流體阻力過大,最明顯的證據就是凝汽器進出口循環水壓差變大,這從機組運行數據也可看出:凝汽器進口循環水壓力基本保持在0.45MPa,而出口水壓卻在1月內從0.40MPa逐步降至0.33MPa。說明凝汽器內部循環水流通不暢,循環水阻力增大,造成換熱效果降低,無法有效地將蒸汽冷凝,這是造成真空度下降的原因之一。

2.2、凝汽器本體

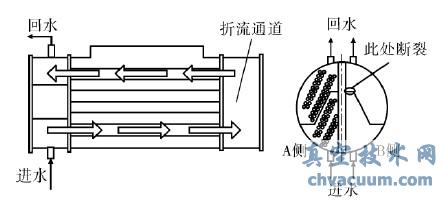

凝汽器內部結垢或流道堵塞均有可能造成凝汽器流體阻力過大、換熱效果下降。1#汽輪機凝汽器為雙通道并聯結構(為方便表述用A側/B側加以標識),循環水走管程,如圖2所示。

圖2 凝汽器結構及循環水通道示意圖

在日常對凝汽器進、回水溫度的檢測時發現:通過對凝汽器循環水量的調節,可將A側進出水溫差控制在5℃以上,而B側進出水溫差始終未超過3℃。說明B側循環水通道可能存在短路。于是利用機組大修機會,打開凝汽器封頭進行檢查,發現銅管內壁有明顯可見垢層,銅管內有淤泥,B側進水通道與回水通道之間的擋板與殼體之間有100mm斷口(見圖2),折流通道被淤泥堵塞。事實與先前分析一致。

凝汽器銅管結垢,使凝汽器熱阻增大,傳熱系數降低;凝汽器折流通道堵塞,導致凝汽器阻力增大;進回水擋板與殼體之間出現斷口使循環水直接進入回水通道,未能在凝汽器內形成有效循環。以上三因素的共同作用,最終降低了凝汽器換熱效果,導致凝汽器真空度下降。

2.3、抽氣器

汽輪機的排汽進入凝汽器殼程,與管內的循環水進行換熱,使蒸汽凝結為水,體積縮小形成真空,而凝汽器在機組啟動時的真空是靠射汽抽氣器抽出其中的空氣建立的。抽氣器在機組正常工作中不斷將不凝氣體抽出,以維持機組的真空穩定。

抽氣器的工況直接影響了凝汽器真空的建立。因抽氣器原因導致真空問題的可能原因有:中壓蒸汽壓力低或帶水,冷卻水不足,疏水不暢,抽氣器噴嘴磨損或腐蝕等。

本裝置兩級抽氣器所使用的中壓蒸汽由管網統一供給,壓力穩定。根據現場疏水、排汽情況,也可排除中壓蒸汽帶水或疏水不暢等因素。冷卻器使用機組凝結水進行冷卻,機組運行過程中,凝結水量穩定;機組啟動初期,由于有脫鹽水補水閥對凝汽器內進行補水,因此可排除冷卻水不足這一因素。

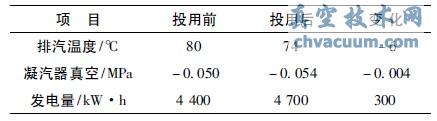

為了確定是否凝汽器真空低,投入了輔助抽氣器,穩壓48h,觀察真空變化(如表1,表中數據為投入輔助抽氣器后主蒸汽為30t/h全凝運行工況下的數據)。

表1 投輔助抽氣器前后主要操作參數對比

由表1知:輔助抽氣器的投入改善了排汽參數,說明凝汽器內的不凝氣體無法通過兩級抽氣器有效排放,即兩級抽氣器工作能力達不到排出凝汽器內不凝氣體的要求。

利用機組停車機會,拆開機組的兩級抽氣器的4組噴嘴、擴壓管、混合室等,對兩級抽氣器進行全面檢查,發現抽氣器第一級南側蒸汽室與噴嘴連接處墊片有損壞,蒸汽室與噴嘴裝配處螺紋損壞。說明有部分蒸汽未經過噴嘴直接進入了混合室,導致混合室內部無法形成有效的真空,使抽氣作用大大降低。進一步檢查還發現兩級抽氣器的4組中壓蒸汽管路的過濾器濾網均存在不同程度的變形和結垢現象,此問題也會造成中壓蒸汽管路阻力增加,實際工作壓力降低,無法有效地建立和維持凝汽器真空。

通過以上分析可以確定:兩級抽氣器工況變差是引起凝汽器真空度下降的主要原因;凝汽器本體銅管結垢、循環水通道不暢,無法建立有效的循環,也是引起凝汽器真空度下降的原因。

3、問題處理

針對以上情況,采取了以下措施進行改善:

(1)對凝汽器進行清洗,疏通堵塞銅管,清洗銅管表面垢層;

(2)將凝汽器B側進回水間擋板重新焊接,隔離進回水通道;

(3)對抽氣器蒸汽室內螺紋進行修復,更換銅墊;

(4)拆開兩級抽氣器的4組中壓蒸汽管路上的過濾器,清洗濾網,對變形濾網進行修復或更換。

采取以上措施后,1#汽輪機開機后順利建立了啟動真空,同樣是主蒸汽30t/h的全凝式運行,凝汽器真空達到-0.068MPa,排汽溫度降低至50℃,具體數據如表2。

表2 措施實施前后主要操作參數對比

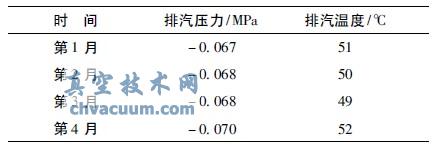

經過一段時間的觀察,汽輪機排汽壓力和溫度均達到設計要求(見表3)。

表3 整改后前4個月的排汽參數

由此可見,通過疏通清洗凝汽器,恢復水循環通道及對兩級抽氣器的檢修,優化了機組排汽參數,提高了凝汽器真空度,降低了排汽溫度,有利于機組的長周期穩定運行。

4、效益評估

查水蒸氣的焓熵圖,得蒸汽在-0.050MPa、80℃下的焓H1=2655kJ/kg,在-0.068MPa、50℃下的焓H2=2592kJ/kg。由此可得每消耗1kg蒸汽,排汽能量損失

ΔH=H1-H2=63kJ

按凝結水量30t/h計算,每小時可節約能量:63×30×103=1890000kJ,合525kW·h。裝置按全年運行300d計算,則年節約能量可達378萬kW·h,約合126.3t標準煤。由此可見,僅凝汽器真空及排汽溫度改善就可達到126.3t標準煤的節能量。同時,蒸汽利用率的提高,也能使發電量得到相應提升。

5、結語

由于機組排汽參數的優化,降低了排汽焓值,使得蒸汽的內能更多的轉化為機械能,提高了蒸汽利用率和機組的經濟性。按主蒸汽負荷為30t/h全凝工況運行計算,全年節能效益208萬元。整改后,減少了非計劃停工次數,保證了工藝系統的正常運行,使工藝管理水平上了個新臺階,間接效益也非常可觀。