燒堿濃縮裝置I效氣液分離器真空度低的原因及處理方法

分析了二效升膜式燒堿濃縮裝置中I 效氣液分離器真空度低的原因及處理方案。經過整改濃縮裝置真空度恢復正常,降低了燒堿濃縮裝置的蒸汽消耗。

南寧化工股份有限公司現有1 套6 萬t/a 50%燒堿濃縮裝置,近期,生產中出現I 效氣液分離器真空度低的問題, 造成燒堿出料濃度低和蒸汽消耗大的情況。

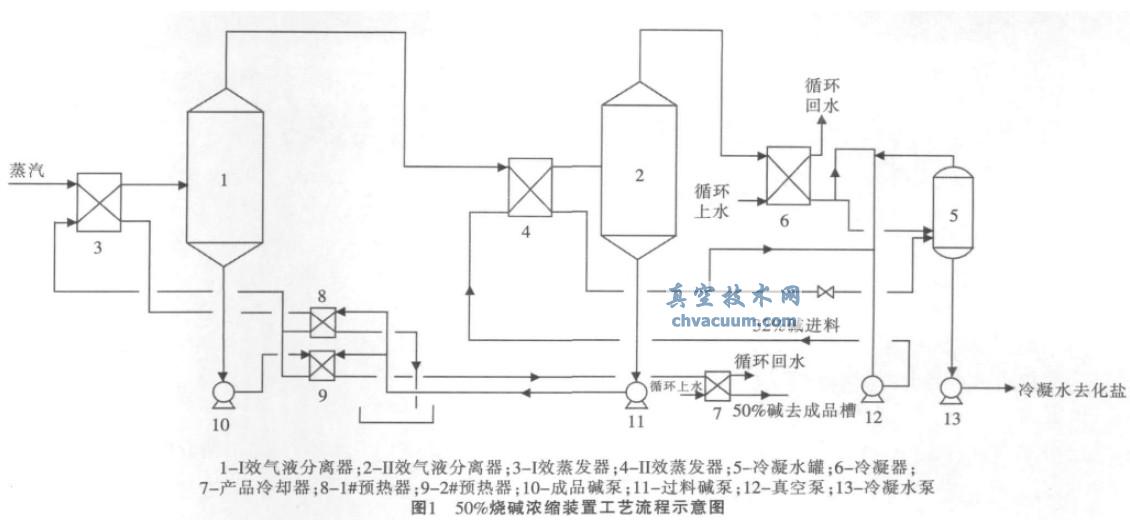

1、50%燒堿濃縮裝置的工藝流程

50%燒堿濃縮裝置工藝流程示意圖見圖1。將32%的燒堿送入II 效蒸發器中, 與I 效產生的二次蒸汽進行換熱,濃縮液和三次蒸汽進入II 效氣液分離器中被分離,50 ℃左右的三次蒸汽從分離器頂部排出,濃縮液從分離器底部排出。過料泵把40%濃縮液輸送入1# 預熱器和2# 預熱器,分別被50%液堿和生蒸汽冷凝水預熱。濃縮液被預熱至125 ℃后,進入Ⅰ效蒸發器與鍋爐送來的生蒸汽進行換熱,產生的二次蒸汽和50%燒堿進入I 效氣液分離器被分離, 二次蒸汽從分離器頂部排出,50%液堿從分離器底部由成品泵送入1# 預熱器, 再經過成品堿冷卻器降低溫度至40~50 ℃后送去成品槽。

2、原因排查及處理

該裝置的蒸發器采用板式換熱器升膜式蒸發。在正常開車運行時,I 效蒸發器的真空度≤-30 kPa,II效蒸發器的真空度≤-84 kPa。根據氣液相平衡原理,氣相壓力越低,液相轉換為氣相所需的溫度則越低,液相更容易往氣相轉換。因此,真空度指標在燒堿濃縮生產過程中非常重要,真空度越低,濃縮過程所需求的熱量越少,消耗的蒸汽則越少。

從近期裝置的運行狀況來看,II 效蒸發器的真空度為-88 kPa,I 效蒸發器的真空度則在-25~10 kPa 之間波動。真空度的波動使得產品濃度受到很大影響,同時,使得50%燒堿的噸堿蒸汽耗也相當高, 為了使堿濃縮裝置能正常運行并降低蒸汽消耗,必須對I 效真空度低的問題進行排查并處理整改。

2.1、檢查裝置真空系統的設備管道

首先, 對真空系統進行充壓縮空氣升壓試漏的方法。真空系統包括I 效蒸發器和氣液分離器及其連接管道,在0.3 MPa 的氣體壓力下進行保壓,壓力有明顯下降趨勢。使用肥皂水對真空系統的管道和設備的各個焊口及法蘭處進行試漏, 發現I 效氣

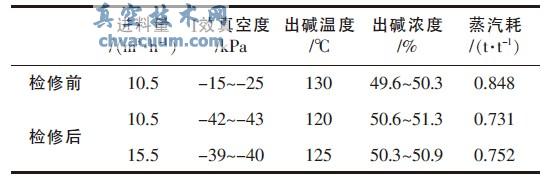

液分離器頂部與二次蒸汽管連接處存在1 條長約50 mm、寬約5 mm 的裂痕。對該漏點進行焊接補漏處理后,再進行一次壓縮空氣升壓試漏,在0.3 MPa壓力下保壓約一小時, 發現壓力并沒有明顯下降。試漏后,各項指標數據與檢修前對比見表1。

表1 堿濃縮系統檢修前后指標對比情況

在漏點消除后,I 效真空度有所提高,但仍未達到原先正常生產的指標,波動幅度還較大,容易產生濃度不合格產品, 而且噸堿蒸汽消耗也比較高。因此,仍然需要繼續對該問題進行排查。

2.2、檢查I 效蒸發器

I 效蒸發器為板式換熱器, 熱介質為鍋爐生產的生蒸汽,冷介質為50 ℃的40%燒堿。若蒸發器出現內漏,則蒸汽就會進入堿路,從而進入到I 效氣液分離器中,造成氣相壓力升高。將蒸發器板片拆卸檢查,并未發現有明顯的板片破損,板片膠墊也沒有破損。將蒸發器重新組裝后,封閉蒸發器蒸汽出入口閥門,單獨用壓縮空氣對蒸汽面進行保壓試漏。蒸發器在0.3 MPa 的壓力下保壓約一小時, 并未發現壓力有明顯下降,可以證明蒸發器沒有內漏。

2.3、檢查Ⅱ效蒸發器的冷凝水管

I 效氣液分離器產生的二次蒸汽用于II 效蒸發器中加熱進料的32%燒堿,二次蒸汽加熱后產生的冷凝水排入冷凝水罐。II 效蒸發器的冷凝水排放不順暢是造成I 效蒸發器氣相壓力高并波動幅度大的主要原因。在冷凝水管進入冷凝水罐處有1 只疏水閥,其作用為當冷凝水罐液位低時自動關閉,保證二次蒸汽不會經過冷凝水罐排出而造成蒸汽的浪費。將該閥門拆下檢查后發現,閥門浮球開關不靈活,造成了冷凝水排放時而通暢時而閉塞, 二次蒸汽冷凝水排放不及時,形成了I 效真空壓力上下波動的現象。

將疏水閥改用一段不銹鋼法蘭短節代替, 只需要保持冷凝水罐液位不低于30%,則可以保證冷凝水排放管內形成液封,防止二次蒸汽排出浪費,避免了閥門的阻力。整改前后的裝置運行狀況見表2。

表2 檢修前后裝置運行情況

由表2 可見,改造后,I 效蒸發器的真空度明顯提高,并且更加穩定,產品的濃度也比較穩定,未出現不合格品,蒸汽消耗也明顯降低。

3、結語

實際生產運行中只要注意參數的變化并控制好,及時監控機泵、換熱器、蒸發器及各罐體的運行情況,則能使該套老裝置安全平穩運行。