聚酯多元醇反應釜內真空度控制方法

聚酯多元醇的生產中反應釜內各反應階段真空度的穩定性對高聚酯多元醇的品質有很大的影響。本文簡要分析了聚酯多元醇的生產中對真空度的要求,介紹了一種保持反應釜內真空度動態平衡,經濟、有效的方法。

聚酯多元醇的生產是由酯化和縮聚兩個步驟組成。酯化反應為氮封正壓操作過程,充氮氣前需要將反應釜抽真空;縮聚反應為負壓操作過程,并需要保證真空度穩定。同時,通過抽真空,可以除去反應體系中的低分子副產物如醛、齊聚物等,而理想的真空度可以降低反應溫度, 減少聚酯熱降解的機會,有利于提高產品色相。因此,真空條件是聚酯產品質量的重要保證條件之一。但真空度由于受諸多因素的影響,不易控制,容易波動。本文中在抽真空管路設置小流量旁路并配以調節閥,通過真空泵的調速和控制調節閥開啟量的大小可滿足反應過程對真空度的不同要求,保證了生產過程的持續性和穩定性。

1、聚酯多元醇生產

1.1、酯化過程

根據工藝要求(見表1),酯化過程分為二段,在酯化反應結束時,總要求其酯化率大于95%。

表1 酯化過程的工藝操作條件

1.2、縮聚過程

經過酯化反應,雖然(高純度對苯二甲酸)PTA的酯化率已達到95%以上,但仍有部分羧基未完成酯化反應。為了使這部分羧基進一步發生反應,縮聚過程往往采用逐步提高真空度的方法,達到既充分完成酯化反應,又盡快加速縮聚反應的目的,所以,將縮聚過程分為預縮聚(見表2)和最終縮聚(見表3)。在預縮聚階段,真空度控制較低,可適當保持物料中有較多的乙二醇(EG)含量,促使其與羧基充分反應,而最終縮聚階段,真空度控制較高,以便獲得較高相對分子質量的聚酯產品。

表2 預縮聚段的工藝操作條件

縮聚反應后期,體系的粘度很大,小分子物質不易排出,可逆反應程度增大,反應速率逐漸減慢,若加熱提高釜溫,容易使聚酯碳化、裂解等副反應增加,導致成品顏色加深。此時需借助減壓排出微量的水,這樣有利于縮聚反應的進行。

表3 最終縮聚工藝操作條件

從整體上看,從酯化到縮聚,反應溫度由低到高,反應壓力由高到低,在最終縮聚階段往往采用高真空技術,使縮聚反應平衡向目標產品方向移動。

2、控制方法

從控制的角度,為保持某一真空度的穩定性,一般有兩種方法。第一種方法是采用流量控制器進行反饋控制,通過對進氣量的調節達到保持穩定真空度的目的,它適用于沒有反應氣體存在或產生的場合;第二種方法是在抽氣口串入一只調節閥, 通過對調節閥的控制來保持真空度的穩定,它的適用性更為廣泛,可與輸入氣體的流量各自獨立控制。

對于聚酯多元醇反應裝置而言,它的真空度是動態的。為保持工作的持續性和穩定性,需在不同階段斷供給工作氣體和抽出反應氣體,以保證真空度的動態平衡。影響動態平衡的因素很多,諸如反應釜內壁的放氣率、泵的抽速、耗氣量的變化等等。由于反應釜內各種氣體的組分比不能保持穩定,在真空度要求較高的場合,采用流量控制法保持動態平衡顯然是不合適的。在保持進氣量恒定的情況下,通過控制抽氣口調節閥開啟量的大小可滿足上述要求。

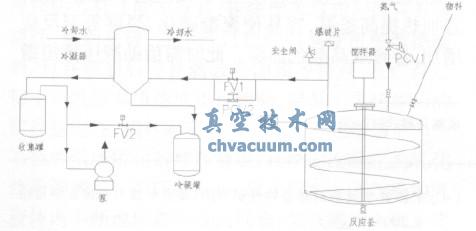

3、反應過程釜內壓力控制(見圖1)

2.1、酯化反應壓力控制

酯化反應為常壓或正壓操作過程,壓力的控制包括泄壓和增壓。當反應釜內壓力超過設定值時,開關閥FV1 打開,進行氣相泄壓;當反應釜內壓力低于設定值時,自力式調節閥PCV1 打開,向反應釜內充氮氣增壓。為了防止超壓運行,在系統中設定了超壓報警,以提醒操作人員的注意。同時,還設置聯鎖機構或者防爆膜泄壓,以保護設備。

2.2、縮聚反應真空度控制

縮聚反應為負壓操作過程。為了保證預聚反應的真空度,除了采取較高的真空操作外,還要求真空度相當穩定,尤其不能有大幅度的真空度起落。該階段FV1 打開,先通過真空泵對反應釜抽真空至設定壓力附近———該壓力下反應釜內物料不會被抽出;然后FV1 閉合,通過旁路調節閥PCV2 保證反應釜內真空度的穩定。因此,該階段真空度控制以調節閥小流量調節配合真空泵抽氣來完成。

對于最終縮聚反應真空度對反應過程影響較大,所以在控制手段上要比預縮聚真空度控制要嚴格得多。首先采用一簡單控制回路保證冷凝器的真空度,然后再用一簡單控制回路穩定縮聚反應釜氣相出口管道上的真空度,最后用一個串級控制系統,以反應釜最終出料粘度為主調節參數,而以反應釜氣相出口壓力為副調節系數,來達到既保證產品粘度又控制反應釜真空度的目的。

4、結束語

本文提到的真空度控制方法能夠有效控制反應釜在酯化、縮聚等階段的真空度,有助于掌控反應時間,提高生產效率。同時在保證真空系統清潔的前提下,提高了聚酯多元醇的品質。