汽輪發電機組凝汽器真空度低原因分析及處理

對18MW 汽輪發電機組凝汽器真空度低的原因進行分析,采取清洗凝汽器、恢復水循環通道、檢修兩級抽氣器等措施,有效提高凝汽器真空度,改善機組運行工況,提高經濟效益。

1、汽輪發電機機組的現狀和問題

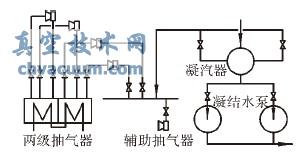

中國石油蘭州石化公司化肥廠動力車間1# 汽輪機為EHNK40/56/20 型抽汽凝汽式汽輪機,以鍋爐裝置提供的10.0 MPa 蒸汽為動力源驅動汽輪機做功,發電能力為18MW。機組產生的乏汽排入凝汽器,冷凝后匯集至熱井,經凝結水泵加壓后,送往脫鹽水裝置。從機組第5 級抽出壓力(表壓,下同)為3.80 MPa 的蒸汽后送入蒸汽管網。機組凝汽設備主要包括:凝汽器、凝結水泵、兩級抽氣器、輔助抽氣器及相關管道和閥門,如圖1 所示。兩級抽氣器與輔助抽氣器均為射汽抽氣器,采用1.0 MPa 蒸汽為工作介質。

圖1 凝汽系統流程

汽輪發電機組設計凝汽器真空度為-0.070MPa、汽輪機排汽溫度55℃。2009 年發現機組在軸封供汽正常、凝結水水位正常的情況下,凝汽器真空度逐步升高至-0.050 MPa、排汽溫度升高至80℃, 凝汽器真空度和排汽溫度均與設計值相差較大, 導致排汽焓值升高, 蒸汽內能得不到充分利用。

2、原因分析

2.1、循環冷卻水系統

循環冷卻水系統出現故障一般包括循環水中斷、循環水量不足、循環水溫度高,其中循環水中斷與循環水溫度高可以很容易從運行數據上進行判斷。

由于該機組循環冷卻水與其他裝置循環水均由循環水場集中供給, 循環水溫度通常在21~24℃,滿足工業用水要求;且凝汽器真空度的降低是一個漸進的過程,不是突然發生的。因此可排除循環水中斷及循環水溫度高這兩個因素。對于集中供給的循環水系統, 造成循環水量不足的原因是凝汽器中流體阻力過大, 最明顯的證據就是凝汽器進出口循環水壓差變大, 從機組運行數據來看, 凝汽器進口循環水壓力均為0.45MPa, 出口水壓在一個月內從0.40 MPa 逐步降至0.33 MPa,說明凝汽器中循環水阻力增大,造成凝汽器內部循環水流通不暢,換熱效果降低,無法有效地將蒸汽冷凝, 這是造成凝汽器真空度下降的原因之一。

2.2、凝汽器

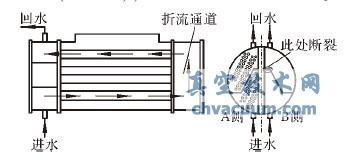

凝汽器內部結垢或流道堵塞均有可能造成凝汽器流體阻力過大、換熱效果下降。1# 汽輪機凝汽器為雙通道并聯結構(為方便表述用A 側、B 側加以標識),循環水走管程,如圖2 所示。在日常對凝汽器進、回水溫度的檢測中發現,通過對凝汽器循環水量的調節,可將A 側進、出水溫差控制在5℃以上,而B 側進、出水溫差始終未超過3℃, 說明B 側循環水通道可能存在短路。在機組大檢修過程中,打開凝汽器封頭進行檢查,在銅管內壁有明顯可見垢層,凝汽器銅管內有淤泥,B 側進水通道與回水通道之間的擋板與殼體之間斷開10 cm(見圖2),折流通道被淤泥堵塞。

圖2 凝汽器結構及循環水通道示意

凝汽器銅管結垢,使凝汽器熱阻增大,傳熱系數降低;凝汽器折流通道堵塞,導致凝汽器阻力增大;進、回水擋板與殼體之間的斷層致使循環水通過斷開處直接進入回水通道, 未能在凝汽器內形成有效循環。以上三個方面的因素共同作用,最終降低了凝汽器換熱效果,導致凝汽器真空度下降。

2.3、抽氣器

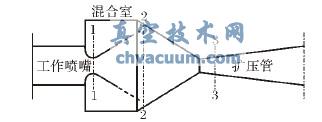

汽輪機的排汽進入凝汽器殼程, 與管內循環水進行換熱, 使蒸汽凝結為水, 體積縮小形成真空。而凝汽器在機組啟動時的真空是靠射汽抽氣器抽出其中的空氣建立的, 抽氣器在機組正常工作中將不凝氣體抽出,以維持機組的真空穩定。射汽抽氣器結構如圖3 所示,主要由工作噴嘴、混合室、擴壓管組成, 工作介質通過工作噴嘴絕熱膨脹,由壓力能變為速度能,將來自凝汽器的汽、氣混合物吸入混合室,形成高于凝汽器內部的真空,把凝汽器的汽、氣混合物抽出。在擴壓管中,蒸汽流速逐漸降低,速度能轉變為壓力能,最終以略高于大氣的壓力將混合物排入大氣。因此,在混合室形成較高的真空度是維持抽氣器正常工作的必要條件。

圖3 射汽抽氣器示意

抽氣器工況直接影響凝汽器真空的建立,可能存在的問題有:中壓蒸汽壓力低或帶水、冷卻水不足、疏水不暢、抽氣器噴嘴磨損或腐蝕等。

由于該裝置抽氣器所使用的中壓蒸汽由管網統一供汽,壓力穩定,據現場疏水、排汽情況也可排除中壓蒸汽帶水或疏水不暢等因素。冷卻器使用機組凝結水進行冷卻,機組運行過程中,凝結水量穩定,在機組啟動初期,由脫鹽水補水閥對凝汽器內進行補水,因此,可排除冷卻水不足的因素。

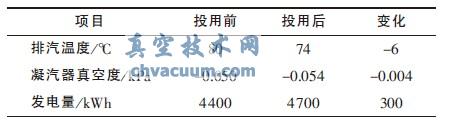

針對凝汽器真空度低的現象, 投入輔助抽氣器,穩壓48 h,觀察真空度變化。1# 汽輪機投入輔助抽氣器前后主蒸汽為30 t / h 全凝運行工況下參數的比較見表1。

表1 1# 汽輪機投輔助抽氣器前后主要操作參數對比

由表1 可知, 輔助抽氣器的投入改善了排汽參數, 這說明凝汽器內的不凝氣體無法通過兩級抽氣器有效排放, 即兩級抽氣器工作能力達不到排出凝汽器內不凝氣體的要求。

在機組蒸汽平衡停車期間, 對兩級抽氣器進行全面檢查,通過拆卸機組兩級抽氣器四組噴嘴、擴壓管、混合室等,發現抽氣器第一級南側蒸汽室與噴嘴連接處墊片損壞、蒸汽室與噴嘴裝配處螺紋損壞,部分蒸汽未經過噴嘴直接進入混合室,導致混合室內部無法形成有效的真空, 使抽氣器作用大大降低。進一步檢查發現,兩級抽氣器中壓蒸汽四組管路過濾器濾網均存在不同程度的變形和結垢現象,造成中壓蒸汽管路阻力增加,實際工作壓力降低,無法有效地建立和維持凝汽器真空。

通過以上分析可以確定, 兩級抽氣器工況變差,是引起凝汽器真空度下降的主要原因;凝汽器本體銅管結垢、循環水通道不暢無法建立有效循環也是引起凝汽器真空度下降的原因。

3、問題處理

針對以上問題,采取的措施:①對凝汽器進行清洗,疏通堵塞銅管,清洗銅管表面垢層;②將凝汽器B 側進、回水擋板重新焊接,隔離進、回水通道;③對抽氣器蒸汽室內螺紋進行修復、更換銅墊后重新恢復安裝; ④拆卸兩級抽氣器中壓蒸汽四組管路濾網進行清洗, 對變形濾網進行修復或更換。

采取以上措施后,1# 汽輪機開機后順利建立真空,同樣是主蒸汽為30 t / h 的全凝式運行,凝汽器真空度達到-0.068 kPa, 排汽溫度降低至50℃,具體數據見表2。

表2 措施實施前后主要操作參數對比

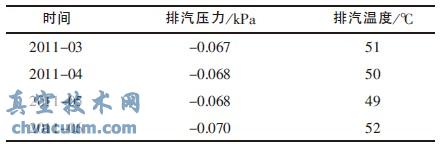

經過一段時間的觀察, 汽輪機排汽壓力和溫度均達到設計要求, 表3 是機組在2011 年3-6月的運行數據。

表3 措施實施后4 個月內的排汽參數

由此可見,通過疏通清洗凝汽器、恢復水循環通道及對兩級抽氣器的檢修, 優化了機組排汽參數,提高了凝汽器真空度,降低了排汽溫度,有利于機組的長周期穩定運行。

4、效益評估

4.1、節能量

根據表3 中所列舉的參數數據, 目前排汽壓力和排汽溫度取-0.068 kPa、50℃。查水蒸氣的焓熵圖可得:蒸汽在-0.050 kPa、溫度80℃下的焓為2 655 kJ / kg;蒸汽在-0.068 kPa、溫度50℃下的焓為2 592 kJ / kg。由此可得每消耗1 kg 蒸汽,排汽能量損失降低63 kJ / kg。按4 個月凝結水量平均值為30 t / h 進行計算,每小時節約能量1.89 GJ,即525 kWh。裝置按全年運行300 d 計算, 年節約能量3.78×106kWh,折合標準煤126.3 t。

由此可見, 僅因凝汽器真空度及排汽溫度的改善,就可達到126.3 t / a 標準煤的節能量。同時,蒸汽利用率的提高,可使發電量得到相應提升。由于發電量受到裝置負荷、抽汽負荷等多方面因素影響, 使排汽參數的優化對發電量的提升效果難以定量,這部分節能量不再計算。

4.2、經濟效益

取電費0.55 元/ kWh, 按主蒸汽負荷為30 t / h全凝工況運行計算,全年節能效益為208 萬元。

5、結論

由于機組排汽參數的優化,降低了排汽焓值,使得蒸汽的內能更多的轉化為機械能, 提高了蒸汽利用率和機組經濟性。減少由此導致的非計劃停工次數,保證工藝的合理化運行,產生巨大的間接效益,也使工藝管理水平上一個新臺階。