氮氣壓縮機主冷凝器真空度低的分析與研究

大型化肥生產裝置中,主冷凝器的真空度對汽輪機裝置的效率、功率有重大影響。本文就實際生產過程中存在的問題,從主冷凝器端差、循環(huán)水水量、水質等角度分析造成主冷凝器真空緩慢下降的原因,通過制定相應的對策并實施應用后,達到提高機組工作效率和運行周期的目的。

中國石油寧夏石化公司一化肥合成氨裝置氮氣壓縮機為德國德馬克(DEMAG) 公司制造的離心式壓縮機,產出8.0 MPa,12.0 MPa 的高壓氮氣產品,由3.8 MPa蒸汽輪機驅動。汽輪機主冷凝器真空度高低直接影響著機組的汽耗率和平穩(wěn)度;在壓縮機功率不變的情況下,真空度越高,汽輪機汽耗率越低。真空度低不僅直接影響汽輪機的安全運行和有效功率,而且直接影響著整套合成氨裝置8.0 MPa 高壓氮系統(tǒng)的平穩(wěn)供應。2010-2012 年氮氣壓縮機的真空度頻繁出現(xiàn)低的態(tài)勢,尤其在夏季高溫、高負荷生產時真空度低,不僅影響著裝置的高負荷穩(wěn)定生產,而且還威脅著蒸汽透平的安全運行。因此,氮氣壓縮機主冷凝器真空度低的問題已成為制約裝置高負荷運行的瓶頸問題。

1、氮氣壓縮機主冷凝器的工作原理

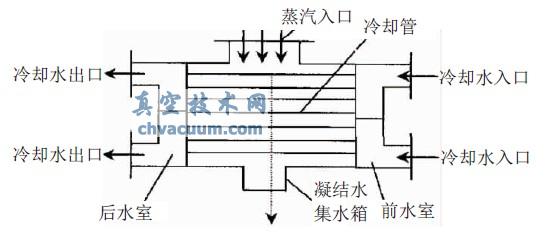

主冷凝器是3.8 MPa 蒸汽驅動輪機做功后排出的蒸汽變成凝結水的熱交換設備。蒸汽在汽輪機內完成一個膨脹過程后,在凝結過程中,排汽體積急劇縮小,原來被蒸汽充滿的空間形成了高度真空(見圖1)。凝結水則通過凝結水泵輸送進鍋爐。

圖1 主冷凝器真空形成原理

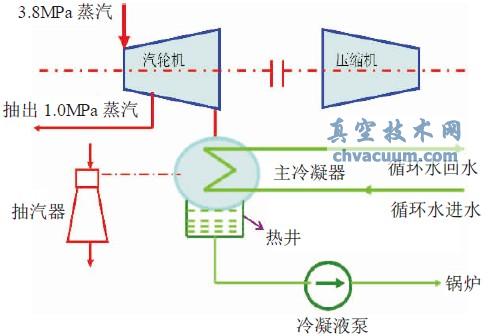

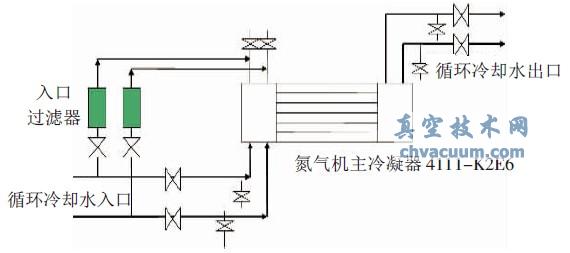

3.8 MPa 蒸汽驅動輪機做功后,排汽進入主冷凝器,經過循環(huán)水冷卻后形成冷凝液,冷凝液送往鍋爐使用(見圖2)。為維持主冷凝器需要的真空,設置了由0.98 MPa蒸汽驅動的抽氣器,其中不凝惰性氣體放入大氣。

圖2 氮氣壓縮機蒸汽冷凝液系統(tǒng)流程

2、影響主冷凝器真空度的原因

在正常生產中,影響真空度高低的原因有:汽輪機負荷;冷卻水進出口溫度和流量;凝汽器傳熱面積和傳熱系數(shù);凝汽器傳熱表面狀態(tài);真空噴射器工作情況等因素。下面結合生產實際,對以下幾方面的主要原因進行具體說明。

2.1、主冷凝器冷卻水流量小,換熱效率差

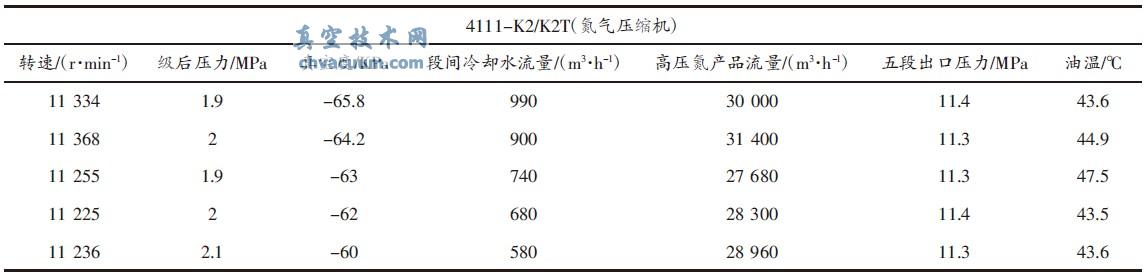

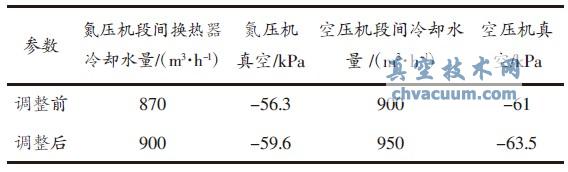

氮氣壓縮機主冷凝器冷卻水處于四大機組末端,總管水量的變化對機組的影響比較明顯(見表1)。

表1 氮氣壓縮機在同等負荷狀態(tài)下參數(shù)運行對照表

從壓縮機段間換熱器冷卻水量變化可以看出,水量的變化引起真空度的變化非常明顯,水量降低,主冷凝器的換熱效率下降,真空度下降,導致機組的運行效果差。當循環(huán)水量不足時,汽輪機產生的泛汽在凝結器中被冷的量將減小,進而使排汽缸溫度上升,凝結器真空下降;2011 年水量的變化比較明顯。

2.2、主冷凝器冷卻水水質差,堵塞管線

2011 年,對氮氣壓縮機主冷凝器冷卻水入口加裝反沖洗過濾器,以此來應對因水質差,雜物進入主冷凝器的可能。2011 年至2012 年4 月反沖洗操作29 次,反沖洗出來的雜質有填料碎片、銹皮、泡沫、焊渣、木楔、木棒、鐵塊、塑料袋等(見圖3)。

圖3 主冷凝器入口冷卻水反沖洗洗出的雜質

在每次執(zhí)行反沖洗操作后,都會沖出類似情況的雜質,而且反沖洗后真空度也會有明顯的上升趨勢,但是持續(xù)運行短時間,還要再次反沖洗操作。說明水質較差是直接影響主冷凝器換熱效率差的原因。

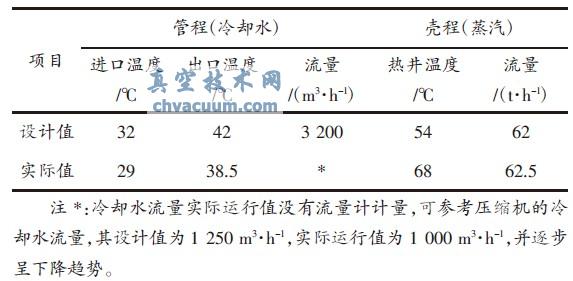

2.3、主冷凝器換熱器銅管結垢

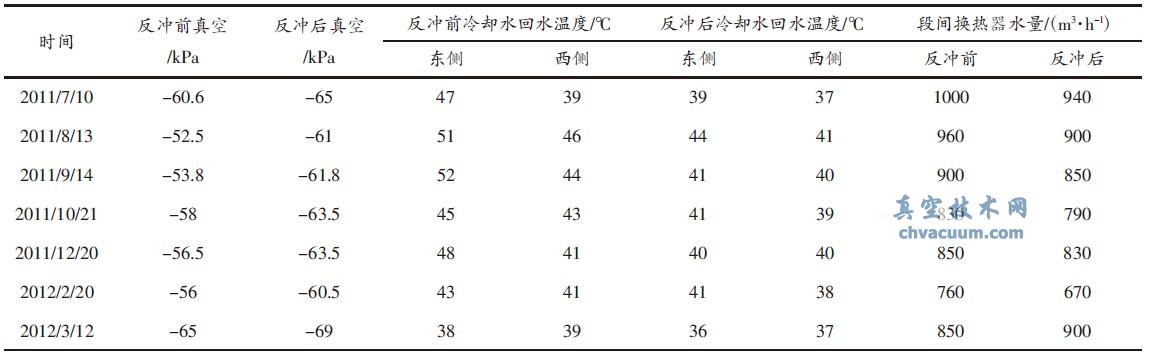

主冷凝器換熱器在運行過程中,由于冷卻介質冷卻水流經銅管表面結垢,溶液中的菌藻、泥沙以及鐵銹等也逐漸沉積在表面,尤其在流速較低的死角區(qū)域內。這導致?lián)Q熱器換熱效率逐漸下降,嚴重時甚至會堵塞換熱管。2011 年氮氣壓縮機主冷凝器主要運行參數(shù)(見表2)。

從表2 運行數(shù)據(jù)看,在冷卻水流量偏低情況下,冷卻水進出口溫度大致相同,設計運行熱端端差為12 ℃,而實際端差在29 ℃,說明換熱器傳熱阻力明顯上升,表明換熱器結垢的可能性非常大。主冷凝器換熱器結垢致使氮氣壓縮機真空度下降嚴重,阻礙機組的穩(wěn)定運行和裝置的高負荷生產。

表2 主冷凝器主要運行參數(shù)對照

3、主冷凝器真空度低的處理措施

3.1、工藝系統(tǒng)優(yōu)化,平衡和調節(jié)用冷卻水量

通過增加冷卻水總管循環(huán)水量后,氮氣壓縮機和空氣壓縮機真空度有明顯的上升趨勢(見表3),確保了安全穩(wěn)定和高負荷生產。

表3 調整前后冷卻水流量變化

由表3 可知:通過調整前后冷卻水量,機組的真空度會有所上升。

3.2、通過執(zhí)行反沖洗操作,確保高負荷運行下指標和生產正常

從表4 可以看出:反沖洗后真空度上升較明顯,所以執(zhí)行反沖洗有效杜絕了因冷卻水質差,雜質進入主冷凝器管程中的危險,保證裝置在高負荷下生產。進入2012 年后,主冷凝器未再頻繁出現(xiàn)堵塞現(xiàn)象,真空運行穩(wěn)定。反沖洗流程(見圖4)。

表4 主冷凝器冷卻水入口反沖洗前后參數(shù)對照

圖4 氮壓機主冷凝器循環(huán)冷卻水入口反沖洗流程

3.3、對主冷凝器管程實施在線化學清洗操作,有效防止銅管堵塞或結垢

對于冷卻水水質差導致銅管結垢問題,可對主冷凝器實施在線化學清洗措施。化學清洗就是將酸性溶液注入主冷凝器循環(huán)水冷卻中,針對水垢的特點選擇適當?shù)那逑磩?選擇氨基磺酸溶液)對水垢進行洗滌,但從設備的安全性考慮,就必須控制酸性水的濃度,防止設備腐蝕嚴重。

表5 氮氣壓縮機主冷凝器化學清洗前后真空變化

主冷凝器是管殼式換熱器,殼程是比較厚的鋼材,而管程是銅管構成。所以,在化學清洗前要對水溶液進行酸度測量、銅片腐蝕試驗。確保化學清洗既能有效清洗,又能保證對銅管的腐蝕降到最低。

經過試驗,主冷凝器循環(huán)冷卻水出口處pH 值保持在3.0 左右時,清洗效果比較明顯,銅管腐蝕也會降到最低。化學清洗前后的數(shù)據(jù)對照(見表5)。經過對氮氣壓縮機主冷凝器實施了兩次化學清洗操作后,氮壓機的真空度平均提高10 kPa,主冷凝器循環(huán)冷卻水的出口溫度平均降低了7 ℃,通過對照段間換熱器的水量,進段間換熱器的水量降低,表明進入主冷凝器的水量增加。表明經過化學清洗后,銅管堵塞或結垢的問題得到了解決。

4、結論

氮氣壓縮機作為整套合成氨裝置的主體機組,長期以來,受到氣溫、水溫等外界因素的影響而導致主冷器真空度下降,裝置被迫降負荷。經統(tǒng)計,從2010 年4月至2011 年3 月裝置共降負荷18 次。通過采取多項舉措并執(zhí)行優(yōu)化和維護后,2011 年因主冷凝器真空度低導致系統(tǒng)降負荷僅為1 次。2012 年因主冷凝器真空度低導致系統(tǒng)降負荷次數(shù)為0 次;在低負荷運行下,不但能耗上升,而且影響機組的安全穩(wěn)定運行,因此,有效保障壓縮機的真空度,對實現(xiàn)安全高負荷運行和節(jié)能降耗起著至關重要的作用。