Shell煤氣化裝置中煤粉流量調節閥性能研究

煤粉流量調節閥在國內氣流床粉煤氣化裝置中廣泛使用,對于調節控制煤粉流量發揮著重要作用,在中國石化安慶分公司的Shell煤氣化裝置上,對進口煤粉流量調節閥進行性能測試和研究,結果表明,該煤粉流量調節閥在其開度低于20%時,閥門開度變化對流量的調節最為敏感,開度大于40%后,幾乎沒有調節流量的作用。分別給出了在煤粉循環系統和氣化爐運行系統中該調節閥的壓降特性及其壓降占系統總壓降的分率值,并對提升閥門性。

氣流床粉煤氣化因其在煤種適應性和設備使用壽命等方面的優勢,已越來越多地應用于各類化工生產。粉煤加壓高濃度氣力輸送是一個復雜的過程,更是粉煤加壓氣化的關鍵技術之一。實現粉煤高濃度、穩定以及可控的氣力輸送,是粉煤氣化裝置實現長周期運行的必要前提。通常改變煤粉輸送壓差或者輸送氣量,能在一定程度上調節煤粉流量,但是這種調節方式不夠靈活,且調節范圍有限,目前已經開車運行的氣流床煤粉氣化裝置上,大都采用特殊結構的進口或國產煤粉流量調節閥來調節控制煤粉流量,該閥門成為粉煤氣化裝置上的關鍵閥門之一。但是,由于生產裝置平穩運行的需要,人們在對該閥門的性能及其在煤粉輸送系統中的作用等方面的研究分析還很不夠,基于此,在中國石化科技項目支持下,中國石化安慶分公司、寧波工程公司和華東理工大學合作,在中國石化安慶分公司Shell煤氣化裝置上的粉煤輸送系統上,開展了進口煤粉流量調節閥性能的測試研究。本文介紹了對該裝置中煤粉流量調節閥主要工藝性能的研究結果,包括閥門開度與煤粉流量的關系和閥門壓降特性等,以期對閥門結構及性能優化、裝置操作參數優化等提供有益的參考。

1、實驗部分

中國石化安慶分公司采用Shell粉煤氣流床氣化工藝生產合成氣化工藝生產合成氣,煤氣化裝置運行不斷實現新突破,保持著同類型裝置連續運行的最長記錄。該Shell粉煤氣化的供料系統采用A B雙系列、雙下料的給料罐結構,分別向4條煤粉管線輸送煤粉,并通過4個煤燒嘴進入氣化爐,其中,給料罐A向1#和2#煤粉管線供煤,給料罐B向3#和4#煤粉管線供煤。4個煤粉流量調節閥(13FV0101,13FV0201,13FV0301和13FV0401)分別設置在給料罐A\B下方的4條煤粉管線上(見圖1),用于調節煤粉流量。

圖1 煤粉流量調節閥

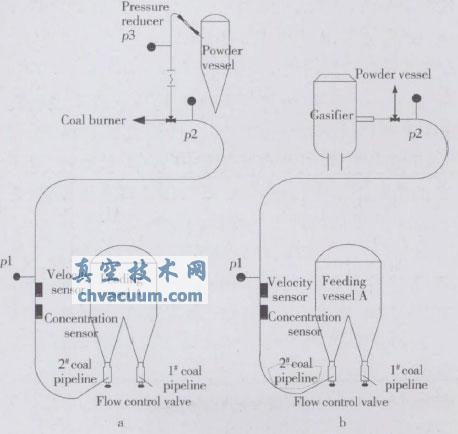

煤粉從給料罐出料,在高壓氮氣作用下,經過煤粉流量調節閥,沿程通過3段彎管、約31.5m的豎直上管線以及約13.9m的水平管線達到煤燒嘴所在平臺,在進入煤燒嘴之前,各路管線上均設有煤粉三通閥,經過三通閥的煤粉或通過煤燒嘴進入氣化爐,或通過煤粉循環管線送回常壓煤粉倉。該循環管線的設置目的:一是用于標定或校核煤粉管線上的煤粉計量系統:二是用于煤粉投料之關預先建立起穩定的煤粉流量,通過三通閥可直接將煤粉切入氣化爐內,所以在循環管線上設置了一個稱之為減壓器的阻力部件,以提升循環管線上的壓力:三是氣化系統停車時,切換閥門將煤粉送入常壓粉倉,由此可見,煤粉三通閥將煤粉輸送系統劃分為兩部分:一部分為煤粉循環系統,另一部分為氣化爐運行系統(見圖2a和圖2b)。

圖2 Shell氣化裝置2#煤粉管線簡圖

在該工業裝置上選取2#煤粉管線上的煤粉流量調節閥為研究對象,輸送管線上的壓力分別通過設在豎直管線的測壓點(13PI0201,記為p1)、三通閥前的測壓點(13PI0202,P2)以及在循環管線減壓器(X-1311B)前端的測壓點(13PI0204,記為p3)測量。煤粉輸送量則通過設置在豎直管線上的速度計(13SIC0201)和煤粉密度計(13DI0201)進行測量。煤粉流量調節閥開度可在DCS系統上調節,并實時觀測記錄。

2、結果與討論

2.1、煤粉循環系統的調節閥性能

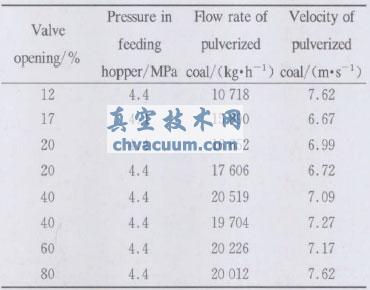

氣化爐開車前,在煤粉循環系統中,保持給料罐A的壓力一定,煤粉速度設定為約7m/s,逐漸改變粉煤流量調節閥的閥門開度,獲得一系列與之對應的煤粉流量以及工況條件(見表1),同時記錄下各測壓點的壓力數值。

表1 2#煤粉管線不同閥門開度下工況條件(煤粉循環系統)

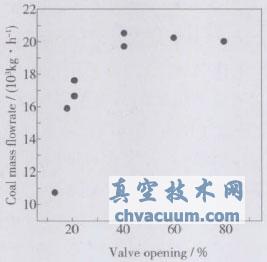

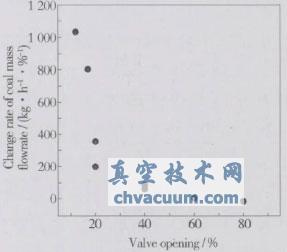

圖3給出了2#煤粉管線中不同閥門開度下的煤粉流量變化情況,由圖3可知,閥門開度較小時(<40%),其變化引起的煤粉流量變化幅度較大,當閥門開度大于40%后,煤粉流量幾乎不再發生變化,即調節閥對煤粉流量已基本無調節作用。

圖3 閥門開度與流量的關系

煤粉流量隨閥門開度變化的定量數據,即閥門開度每增加1%引起的粉煤流量變化量見第43頁圖4,由圖4可知,閥門開度為12%時,每增開1%的閥門開度,煤粉流量增加量>10000kg/h:閥門開度從12%增加至20%時,每增開1%的閥門開度,煤粉流量平均增加約740kg/h:從20%增至40%時,每增開1%的閥門開度,煤粉流量平均增加約150kg/h:閥門開度大于40%時,煤粉流量基本穩定在20000kg/h,幾乎不再變化。

圖4 閥門開度與流量變化量的關系

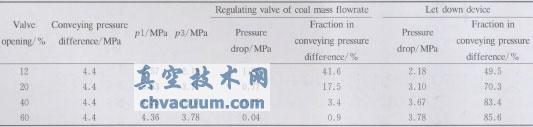

煤粉流量調節閥之所以能夠調整流量,主要在于其改變了煤粉的流通面積,調整了閥門的局部阻力,通過測試煤粉管線壓力和壓差等數據,獲得了煤粉循環系統在不同閥門開度下煤粉流量調節閥和減壓器的壓降數據,以及各自壓降占輸送總壓降的比例,實驗條件為保持給料罐與常壓粉倉的壓差為4.4MPa,測試結果見表2,由于測壓點p1在煤粉流量調節閥下游不遠處,近似認為給料罐與p1的壓差是由閥門造成的,同樣地,近似認為p3與常壓粉倉之間的壓差是減壓器的壓降。

由表2可知,在閥門開度低于40%時,閥門的局部阻力較大,閥門壓降占系統總壓降的分率較高:閥門開度達到40%時,閥門壓降僅為系統總壓降的3.4%,而開度為60%時,這一比例甚至低于1%,相反,在閥門開度到40%時,減壓器的壓降分率超過80%,如此大的減壓器壓降,使其入口壓力能夠與氣化爐壓力匹配,對煤粉投料起到穩定作用,但長時間的煤粉循環,會對減壓器管壁造成磨損,所以需要采用耐磨材料。

表2 煤粉流量計調節閥和減壓器壓降特性

2.2、氣化爐運行系統的調節閥性能

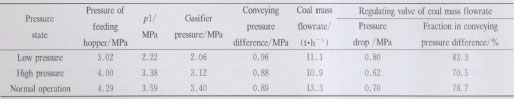

在氣化爐開車過程中,測試了氣化爐運行系統各參數,以研究煤粉流量調節閥性能(見表3),受空分裝置影響,測試過程中氣化爐尚未達到設計負荷運行,每條煤粉管線的煤粉流量約為12t/h-13t/h。

表3 氣化爐運行時2#煤粉管線相關參數

氣化爐運行過程中,煤粉調節閥開度為16%-18%,由表3可知,煤粉管線的總壓降即輸送壓差約為0.9MPa,其中煤粉流量調節閥的壓降約為0.6MPa-0.8MPa,閥門壓降占總壓降的分率高達70%-83%,煤粉流量調節閥成為該輸送系統壓降的最主要來源。

2.3、煤粉流量調節閥性能分析

中石化安慶分公司Shell粉煤氣化裝置的運行實踐表明,該煤粉流量調節閥可在較大范圍內實現煤粉流量的調節,滿足氣化爐生產負荷調整的需求。

通過上述測試與分析,該閥門的性能及其操作仍有優化的余地,例如,該套Shell煤氣化裝置一直在較低負荷下運行,其煤粉流量調節閥的開度大多僅為16%-18%,正好處于流量調節閥最靈敏區段,閥門開度每調整1%,其流量變化可達約740kg/h,對煤粉流量的平穩調節帶來的難度較大,對此可以通過進一步優化閥門結構,實現其開度與煤粉流量的平緩變化關系,擴大閥門的有效調節范圍,便于裝置的穩定操作。

無論是在煤粉循環還是在氣化爐開車運行階段,閥門開度較小時,會使閥門的壓降增加,造成系統能量消耗,同時由于流道減小引起的速度提升,會加速煤粉對閥芯表面的沖蝕,降低閥門的使用壽命,有研究報道,煤粉流量調節閥開度減小時,煤粉輸送的穩定性隨之變差,建設針對具體氣化爐的運行負荷,采用改變調節閥開度與煤粉輸送壓差相結合的手段進行操作,避免為了控制煤粉流量,使調節閥開度過小,閥門壓降過高,導致系統能量耗增加和閥門壽命縮短的后果。

3、結束語

煤粉氣化工藝中的煤粉流量調節閥對于實現生產系統的長周期穩定運行作用重大,通過對Shell粉煤氣化裝置上煤粉流量調節閥的性能測試與研究,提出該閥門的結構及其性能尚有可改進之處,期待依靠自主創新,開發出性能更優的國產化煤粉流量調節閥,結合分析運行裝置的條件以及閥門特性,提出在生產操作上可進行調節與優化,以達到延長閥門使用壽命和降低生產能耗的目的。