變頻技術在電動執行機構上的應用

本文提出了一種改進措施,將變頻技術應用于電動執行機構,使電動執行機構實現軟啟動軟關閉功能,在改善控制品 質的同時實現節能減排效果。

在自動調節系統中,執行單元的工作質量至關重要。每套自調系統的對象特性、時間常數、滯后時間、放大倍數都不同。因此,作為執行單元的電動執行器也應有各種工作速度與之對應才是。但電動調節閥一旦確定選型,工作速度、行程時間就相對固定,無法滿足系統要求。結果只有通過頻繁的啟動、停止來滿足給定值附近的微調,造成了系統的振蕩,容易發生電機燒毀事故。采用變頻式電動調節閥能很方便的解決這個問題。電動執行器要實現高質量和高精度的控制,對控制信號的微小變化要反應靈敏。實現動態響應好,執行機構運行速度必須和控制信號幅度成比例。要克服系統靜差,執行機構只有以低速運行通過極強的微調作用才能修正給定值微小偏差。顯然,不具有變速功能的電動執行器是難以滿足上述要求的。

1、系統主要特點及其工作原理

智能型變頻電動執行器是利用數字化變頻、單片機技術,改造目前現有的電動執行器,使之具有智能化、變速運行、動態響應好、調節定位精度高、穩定性好、故障率低、壽命長及應用場合更加廣泛的特點。

1.1、主要特點

1)起動電流小

系統的線路設計更加簡化,不用配置專用動力柜,線路簡單,安全可靠,起動電流最多也就是變頻電機的額定電流,而傳統的執行機構能達到5-7倍左右。

2)實現控制過程最優化減少電機起停次數,減少閥門磨損

變頻控制電路使動作過程始終隨控制信號和閥位反饋信號偏差自適應調整。可確保以最小的啟停次數來實現最高的控制精度,從而實現控制過程最優化,并因起停次數的減少而減少閥門的磨損。

3)“軟啟動”和“軟關閉”在確保最大力矩的同時可避免對閥門的沖撞

以最大力矩的低速度漸進調整閥門開度,并柔性軟起動使起動電流大大減少。即使頻繁起動次數很多的流量,壓力系統也不會燒毀電機。這就是變頻、軟啟動、軟關閉的特色。這一傳統執行器難以實現的功能,因內置一體化變頻器的采用而得以實現。在接近設定或極限位置時,變頻器自動調整電機供電的頻率和電壓,降低電機轉速,以最低速度慢慢到達位置。避免因慣性對閥門造成的過調和沖撞而施加電制動功能,使執行機構的輸出力矩永遠都不會超過事先設定的關斷力矩。

4)執行機構可改善閥門的線性特性,使用較為簡單的閥門,完成復雜的控制

對于復雜的控制過程,總是希望閥門的開度與介質的流速成比例。根據閥門的特性,內置智能控制模塊自動調整全行程過程中的運行速度,將全行程運行時間分為10檔。每一檔都以不同的速度運行。通過參數設定來完成設置。這一功能被稱為“行程—速度特性”,主要被用來改善閥門線性特性。同時還具備改善閥門的流量特性。

5)智能程度高,應用軟件性能豐富可靠

變頻電動執行機構力矩、行程、速度編程可調,大大簡化型號類別,節約備品件倉貯投資及方便管理。軟件系統針對執行器和調節閥各種應用場合的要求開發。輸入信號標準化,為4~20mA,1~5V;位置反饋信號標準化;斷線保護;作用方式可現場任意設定;聯鎖控制;斷相、過熱、過力矩、閥卡等多重保護;具有看門狗、掉電保護等多項功能。

1.2、系統工作原理

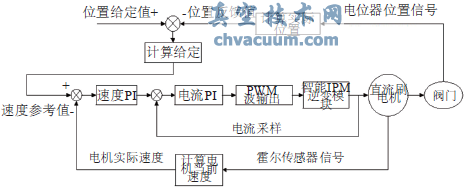

圖1為智能型變頻電動執行器的工作原理圖。智能型變頻電動執行器由減速器部分和控制部分構成。控制部分又分為電機控制電路和控制回路電路。

圖1 執行機構工作原理圖

其簡單工作過程是:輸入信號(或數字通信信號)和位置反饋信號,同時進入智能控制器A/D轉換電路,CPU將二者進行比較、運算,輸出一個和偏差方向一致的開關信號及一個與偏差大小成比例的數字信號去電機控制電路,電機控制電路控制電機運行速度和運行方向,從而達到連續變速控制執行器開度,實現自動調節的目的。電機控制電路對于電機過載、短路、斷相均可進行保護并輸出相應報警信號。RS485通信接口是智能型變頻電動執行器與外部按照通信協議進行聯系的標準通信接口。智能型變頻執行器通過顯示屏和旋鈕操作來設定滿足各種使用場合的性能參數。CPU工作按照預定程序和參數來指揮執行器工作。

2、系統硬件方案

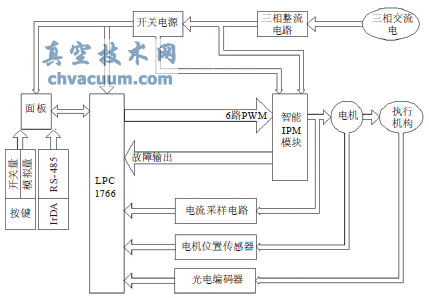

2.1、變頻控制電路

變頻控制單元是變頻電動執行機構的大腦,其主要功能是接收變頻電動執行機構的電源輸入,并將輸入的交流電整流成電壓頻率可控的直流電,進而控制變頻電機的運行,最終輸出執行動作。另外提供了與外界控制單元如PLC、DCS等模擬開關量信號接口和現場總線通迅接口。變頻控制單元的接口如圖2所示。

圖2 變頻控制原理

變頻單元內部分整流、調壓、控制保護等三部分。整流部分功能就把輸入交流電經三相或單相全橋整流成直流電。調壓部分的功能是把穩恒的直流電通過開關高頻控制調節成電機需要的電壓。控制保護部分采用了SIEMENS最先進的DSP信號處理器與大規模可編程陣列技術,承擔了控制、保護、一次傳感元件等輸入信號的采集、PWM脈沖波形的產生與保護控制輸出的那個任務。中間的直流部分為電容濾波,當電機快速從高速下降時,電機通過逆變回路將電機的動能回饋給變頻器,致使變頻單元內部的中間直流電壓變高,所以在此位置可增加電氣制動單元,吸收電機回饋的能量實現緊急剎車制動功能。在變頻電動執行機構中除了采用一個位置傳感器外,沒有也無需增設速度傳感器。當今的變頻技術中有很多很成熟的控制技術如磁通控制技術、直接轉矩控制技術、無傳感器矢量控制技術等等,它們的應用使得變頻器控制下的交流電機的控制精度、動靜態性能指標甚至超過了對直流電機的控制效果。電機的正反轉控制,對變頻單元來說,只需改變輸出電壓波形的相序即可實現。通過輸出頻率的動態變化即可實現電機的電機的開停。完全取代以往手動操作、伺服、減速等復雜裝置。

2.2、變頻電機

變頻電機的基本原理同普通異步電機一樣,但充分考慮到變頻器在輸出頻率較低時,電機運行速度下降,電機的散熱條件卻大為惡化,于是在設計時對電機的機械結構包括線圈繞向布線等均進行了優化處理,保證在電機低頻運行時,因運行電流產生的發熱在電機限定范圍內,不影響電機的正常工作。

2.3、機械傳動裝置

變頻單元的輸出控制異步電機的旋轉,再由蝸桿—蝸輪裝置將電機的旋轉轉變為輸出軸的旋轉輸出,帶動多回轉式的閥門、線性單元或曲柄連桿裝置控制被調節機構。250NM力矩輸出以上和以下的分別采用銅質蝸輪-鋼質蝸桿黃金組合和球墨鑄鐵的蝸輪—鋼質蝸桿的組合,具有無磨損、傳動效率恒定的優良傳動性能。其機械傳動部分極為精密,噪音甚低,距離1米以內的噪音小于70dB。在輸出軸的旁路增設專用霍爾感應元件,用來采集輸出軸的位置信號參數,并送給變頻器作行程計算和保護處理。

3、系統軟件設計

智能變頻電動執行器的軟件由三部分構成:電機驅動軟件、人機對話軟件和控制程序軟件。

3.1、電機驅動軟件

主要解決電機的轉動方向、轉動速度問題,同時還能夠根據預先設定好的觸發條件,將過力矩、過熱、堵轉、缺相、斷相等事件和即時的轉向、轉速、電機電流情況傳遞給控制電路。

3.2、人機對話軟件

主要用來設定智能變頻電動執行器常用的一些參數。

執行機構的轉向:用來設定執行機構輸出的開關方向,主要目的是適應執行機構由于現場安裝方式不同而造成的輸出方向差異。

死區:執行機構允許的信號要求與實際輸出位置之間的誤差值。死區過大,控制品質會變差;死區過小,容易引起電動執行機構的震蕩,長期處于震蕩狀態會使執行機構的電機因發熱而損壞。使用變頻技術后,死區可設定在0.1~0.5之間,而不會發生超調、震蕩等情況。

零點:執行機構可以到達的輸出位置最低(小)點。

滿度:執行機構可以到達的輸出位置最高(大)點。

報警輸出設置:用來設置繼電器的動作,以便在各類故障發生時,繼電器能將執行機構的某些狀態輸出,用以指示使用者發現和排除故障。

輸入信號整定:可根據執行機構應用現場的實際情況,對輸入信號進行修正,以保證執行機構的控制精度。輸出信號整定:可根據執行機構應用現場的實際情況,對輸出信號進行修正,以保證能夠將執行機構的位置狀態真實的反饋給使用者。

反轉保護時間:該參數是為了保證電機在接收到反向轉動命令時,電源相之間不發生短路。同時也是為了避免執行器運動慣性而造成執行器頻繁正、反轉動而影響調節系統穩定而設計的。

故障查詢:用來查詢最近發生的故障情況,以方便現場維護人員及時發現、排除故障隱患。

恢復設置:為了方便現場調試和使用,當發生誤操作、誤設置等情況時,可用該功能恢復初始設置。

過力矩保護設置:通過讀取電機電流值,計算出電機即時的出力情況,并利用處理器將執行機構的輸出力矩以百分比的形式顯示出來,使用者設置該參數后,輸出力矩大于設定值,則發生過力矩保護,令電機停止轉動,直到過力矩狀態解除。

轉速設置:該參數是能夠體現變頻電動執行機構特點的最主要參數,參數設定的是執行機構工作時的最大輸出轉速。該轉速對機構的最終輸出力矩,行程時間以及控制精度都有很大的影響。通常設定范圍為額定轉速的50%-120%之間。

加速位置設定:該參數是能夠體現變頻電動執行機構特點的主要參數之一。設定的是執行機構從低速開始向高速變化的起點位置。

減速位置設定:該參數是能夠體現變頻電動執行機構特點的主要參數之一。設定的是執行機構從高速開始向低速變化的起點位置。

最低速度設定:該參數是能夠體現變頻電動執行機構特點的主要參數之一。設定的是執行機構能夠保證正常工作時最低的轉動速度。

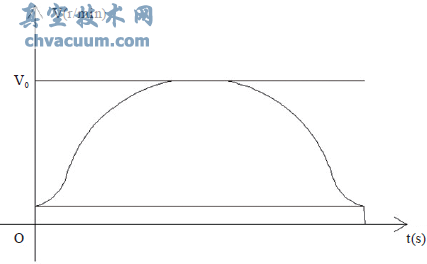

通過對“轉速”、“加速位置”、“減速位置”和“最低速度”參數的調整,可以很靈活的設定一條執行機構啟/停特性曲線,如圖3所示。以滿足不同應用場合對電動執行機構的要求。

圖3 電動執行機構啟/停特性曲線

3.3 控制程序軟件

根據設定好的參數和一些即時信息來決定執行機構的控制策略和動作。相當于電動執行機構的大腦,是決定整個控制品質優劣的關鍵。

4、結束語

本文介紹了變頻技術應用在電動執行機構上的一些優勢,這是當代電力電子技術和自動控制技術發展以及執行器技術發展的結晶,具有高度智能化、現代化、操作使用簡易化等特點,也是當今生產過程控制技術發展中所一直追求和倡導的。