電動執行機構多微處理器的控制方法

智能型電動執行機構功能齊全,給工業生產現場的運行和維護帶來了極大的便利。然而,目前市場上的智能型電動執行機構還無法達到能同時滿足適應大部分工況條件以及性價比高的要求,為解決智能型電動執行機構在工業生產現場的匹配,提出基于多微處理器模塊化設計方法,通過不同模塊的組合,可以實現不同要求的控制功能。將控制系統分三大模塊及其控制軟件,即人機對話模塊、系統控制模塊(主控制、電機驅動、故障診斷報警、信號反饋、系統通信等)、數據采集模塊(閥位信號采集、力矩信號采集、遠程開關量信號采集、模擬量信號采集)和系統控制軟件。智能型控制系統通過模塊間協同工作、合理調配,實現了閥門電動執行機構控制系統的智能化、通用性強、高可靠性和易維護的要求。

1、多微處理器模塊化設計原理

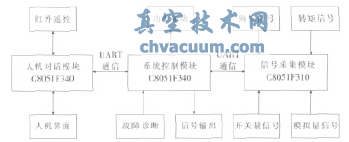

智能型電動執行機構控制系統的人機對話模塊、系統控制模塊、數據采集模塊各自具備一片微處理器,各處理器負責完成各模塊的調度、控制功能,以系統控制模塊為主機,其余模塊為從機,通過UART口或I2C串行總線,根據通信協議,完成各模塊間的數據通信與控制功能。系統設計原理框圖如圖1所示。

圖1 控制系統原理

2、人機對話模塊的設計

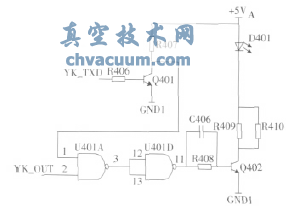

人機對話模塊具備狀態顯示、參數組態、瀏覽、紅外遙控等功能,硬件部分由顯示屏、就地操作按鍵、指示燈、紅外發射與接收設備等組成。采用C8051F340單片機實現人機對話功能。C8051F340的I/O口可以作為就地操作按鍵的輸入口,也可以作為狀態指示燈的輸出口,完成顯示屏的顯示功能。模塊通過UART口實現紅外數據的發送與接收,圖2為人機對話模塊的紅外發射電路。

圖2 紅外發射電路

3、信號采集模塊的設計

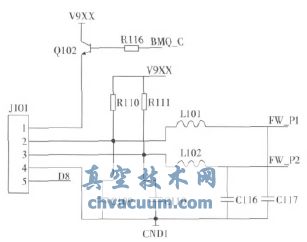

信號采集模塊主要實現閥位信號和轉矩信號的采集。智能型電動執行機構的閥位傳感器主要分為兩種:增量式傳感器和絕對編碼器。增量式傳感器結構相對簡單,信號穩定,數據處理比較容易,但在主電源斷電情況下,需要電池供電保持閥位計數,一旦電池電壓過低或無法供電,電動執行機構閥位容易丟失,給現場生產運行帶來不便。絕對編碼器由于每一個位置對應不同的編碼,具有閥位記憶功能,所以無須電池供電,也不會出現閥位丟失現象,但絕對編碼器對硬件和軟件要求較高,特別是容易出現誤碼,需要進行軟件處理才能使用。圖3為增量式傳感器的信號采集電路。

圖3 閥位信號采集電路

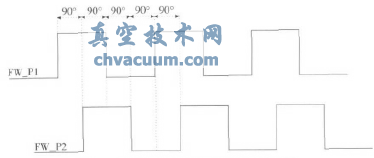

在正常運行狀態下,當BMQ_C引腳為低電平時,三極管Q102導通,V9XX為閥位傳感器供電,當閥位發生變化時,閥位傳感器輸出兩路正交脈沖,脈沖信號如圖4所示。

圖4 閥位傳感器脈沖信號圖

信號采集模塊中通過微處理器的I/O口采集閥位傳感器的脈沖信號,通過數據分析,計算出當前閥位狀態,然后通過串行總線,將閥位數據傳送至系統控制模塊,系統控制模塊再將數據傳遞到人機對話模塊,通過人機界面顯示出當前閥位狀態。

智能型電動執行機構的轉矩可分為機械轉矩和電子轉矩,機械轉矩簡單可靠,依靠轉矩開關的動作來判斷轉矩是否達到設定值,對機械零部件加工、裝配的要求較高;電子轉矩采用電子元器件的彈性形變產生的電壓信號傳遞轉矩值,使用前需要進行轉矩標定,對信號采集模塊的軟件要求較高。在符合標準的轉矩要求下,采用機械轉矩即可滿足智能型電動執行機構轉矩控制要求。信號采集模塊可將轉矩動作信號傳遞至系統控制模塊,從而控制電機的開、關、停操作。

智能型電動執行機構控制系統在遠程狀態時,通過開關量信號輸入硬件電路,接收開、關、停指令信號,控制電動執行機構完成相關動作。為避免外部信號干擾,信號采集模塊通過光耦N109、N110、N111將遠方開關量輸入信號進行信號隔離,隔離后的開關量信號接入單片機的IO口。IO口配置為弱上拉、開漏方式。在軟件控制方式中采用“去抖”處理方式,能準確、及時采集開關量輸入信號,有效避免誤操作,提高電動執行機構運行的可靠性。為防止由于外部接線錯誤而導致硬件電路損壞,采用二極管VD111,有效避免接線錯誤帶來的影響。

4、系統控制模塊的設計

系統控制模塊主要實現電機驅動功能和故障自診斷報警功能,并通過串行總線,讀取信號采集模塊的數據信息,處理后再發送至人機對話模塊。

功率驅動信號控制電路實現硬件互鎖功能,避免觸發信號同時有效導致控制回路紊亂。利用C8051F340單片機三路IO口作為功率驅動電路觸發信號,一路IO口作為觸發信號輸出端電源控制信號,另兩路作為觸發控制信號,進一步提高觸發信號可靠性。IO口配置為推挽方式,低電平有效。采用光耦TLP521-4對觸發信號進行信號隔離,避免觸發信號干擾,保證電動執行機構可靠、穩定運行。

系統控制模塊還具備故障自診斷與報警功能,在判斷出故障現象時,根據故障優先級及安全保證,可采取不同控制方法,選擇保位或運行至指定位置,同時,輸出故障狀態信號,并在人機對話界面顯示故障代碼。