變頻調速在智能電動執行機構控制部分的研究

本文分析了國內外電動執行機構的研究現狀和發展趨勢,并在國內現有同類產品基礎上,應用變頻調速技術、單片機技術、微電子技術,開發了集執行機構、驅動單元調節控制單元、現場顯示儀表等為一體的機電一體化現場總線型智能電動執行機構。本文主要論述變頻調速在電動執行機構中的應用。

智能電動執行機構是工業自動化系統中的執行單元。它以電動機作為動力源,將控制信號轉換成相應的動作來控制閥門的位置。本文分析了國內外電動執行機構的研究現狀和發展趨勢,并在國內現有同類產品基礎上,應用變頻調速技術、單片機技術、微電子技術,開發了集執行機構、驅動單元調節控制單元、現場顯示儀表等為一體的機電一體化現場總線型智能電動執行機構。智能電動執行機構從結構上主要分為控制部分、執行驅動部分、信號檢測部分。控制部分主要由單片機、EPROM、PWM發生器、IGBT逆變器、整流模塊、開關量輸入輸出通道等組成;執行驅動部分主要包括執行電機和機械傳動部分。本文主要論述變頻調速在電動執行機構中的應用。

目前,變頻調速已廣泛應用于石油化工、家電等諸多領域,在變頻調速的控制理論不斷發展的同時,與之相應的控制手段和技術也朝著數字化與軟件化方向迅速發展。電力電子技術的發展為交流調速奠定了物質基礎,電力電子器件正在向大功率化、高頻化、模塊化、智能化方向發展。所以變頻器在滿足各項性能指標的同時,減小體積、簡化控制、降低成本是目前面臨的問題之一。當前應用比較廣泛的控制方法雖然控制效果比較好,但過于復雜。本文設計的變頻器專門針對小功率電機,具有體積小,成本低的優點。

1、變頻驅動閥門調節的意義

要實現閥位的精確、快速調節,要求執行機構既能帶動閥門緩慢啟動,啟動階段結束后又能逐漸升速,縮短響應時間,提高調節速度,在接近設定閥位時又能降低速度,緩慢到達指定位置而無超調,在帶動閥門至全關和全開位置時,既能避免閥門打開過度或卡死等現象,也能保證其完全打開和關閉。

顯然,目前一般的電動執行機構是難以滿足上述要求的。將變頻技術應用于電動執行機構,不但能圓滿的解決上述問題,而且使閥位的調節質量有質的提高。在調節過程中,閥門運行的速度和力矩都是變化的。在開啟閥門時,變頻執行電機的軟啟動功能使電磁轉矩及轉速逐漸增加,實現閥門的平穩開啟,可以減小或消除電流及機械沖擊;閥門開啟之后,執行電機轉速逐漸升高,保證對設定閥位的快速響應;將要到達設定位置時,為使其迅速精確的定位,執行電機的速度降低,使閥門緩慢到達設定位置而不產生超調,同時避免閥座和閥芯之間產生撞擊。在容易產生液壓沖擊的場合,還可通過改變執行電機轉速以減緩閥門關閉速度,延長關閉時間,減小或消除液壓沖擊。

這樣,變頻執行電機帶動閥門以變化的、符合需要的速度運行大大提高了閥位調節的精度和可靠性。整個調節過程既快速、精確,也能柔性啟停,十分圓滿的解決了常規恒速執行機構的弊病。

變頻調速技術在執行機構中的應用,極大的消除了傳統執行機構的缺陷,可以說是執行機構技術的一次飛躍。

2、變頻調速回路的工作原理及系統設計

2.1、變頻調速系統結構

變頻調速系統包括主電路和控制電路。主電路中最重要的部分是三相逆變橋的構成,控制電路中最重要的部分是變頻控制信號PWM波的生成。為了能使系統硬件電路簡單、尺寸小、可靠性高和開發時間短以及占用單片機機時少,本文選擇能產生PWM波的應用于電機變頻調速的PWM發生器SA4828作為控制器件IGBT逆變模塊作為逆變功率器件。

變頻調速系統主回路為交直交電壓型變頻電路,它由二極管整流模塊VDM、直流濾波電容和IGBT逆變模塊組成。

2.2、變頻調速系統主電路設計

電機參數為額定功率0.75kW,額定電流2.1A,額定電壓380V。

整流器的輸入電壓為單相工頻交流電,當沒加濾波電容時,單相橋式整流電路輸出的平均直流電壓為:

由Udc=0.9U1=0.9×220=198V

加上濾波電容后,Udc的最大值可達到交流線電壓的峰值:

2.3、整流二極管模塊的參數計算

整流二極管的選擇應從電機在最大負載電流下仍能可靠工作的情況下考慮。所以流過二極管的電流有效值為:

式中,Im為電機最大負載電流峰值,其值一般取為電機額定電流的5-6倍。故二極管的額定電流為:

二極管的耐壓值為:

式中,U21為變壓器二次線電壓有效值。

2.4、濾波電容的選擇

當輸入單相線電壓為220V時,整流輸出的最大電壓是311V,考慮到電壓為10%的波動,則最大輸出可達342V,因此濾波電容的耐壓值應在此電壓之上,并有一定的安全裕度,故取濾波電容的耐壓值為450V。理論上,濾波電容的值越大越好,但考慮到體積成本等因素,電容值也不可能選得太大,事實上,中間直流濾波電容的容量是從限制電壓波動的角度來選擇的,根據經驗,可選3個450μF的鋁電解電容。

2.5、逆變器功率器件的選擇

IGBT是場控型大功率開關元件,它熱時間常數小,承受過載能力差在實際應用時,從負載最嚴重的情形來選擇功率元件。

功率元件的電流額定值:

式中,λ——電機的過載系數,一般取1.5~2;In——電機的額定電流。

此外,還應保證功率器件IGBT的集電極-發射極額定承受電壓Uceo至少應為實際承擔的最高峰值1.2倍以上,則功率器件的耐壓值:

所以選擇IPM為600V/20A的智能功率模塊,經比較多種型號的IPM,最終采用三菱公司的PM20CSJ060。

2.6、控制系統的硬件設計

控制系統是以計算機為核心的測量和控制系統。整個控制系統由傳感器、過程輸入/輸出設備及執行機構等部分組成。由系統對各種工作狀態進行實時數據采集、處理并對其實施控制,從而完成自動控制任務。

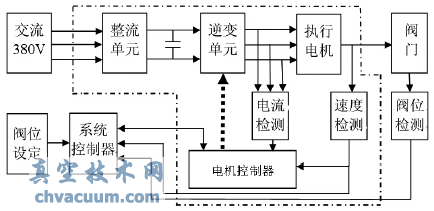

單片機由于其集成度高、體積小、可靠性高、性能價格比好等優點廣泛應用于智能儀表、測控系統、數控機床、計算機系統的智能接口以及家電方面。智能執行機構從結構上主要分為控制部分、執行驅動部分以及信號檢測部分。控制部分主要由單片機、EPROM、PWM波發生器、IPM逆變器、A/D轉換模塊和整流模塊等組成;執行驅動部分主要包括執行電機和機械傳動部件;檢測部分主要包括直流電壓檢測、交流電流檢測和閥位檢測。

EPROM用于存放程序和表格;8255擴展并行口用于連接SA4828、動態顯示、鍵盤等外部設備;鍵盤和顯示用于輸入和顯示設備參數和給定量,顯示系統當前位置、運行速度、運行頻率等參數。我們選擇較為熟悉的8位單片機89C51作為智能執行機構的控制核心。在智能電動執行機構中單片機擔負控制系統的信號處理:接收系統對轉矩、閥門開啟、關閉及閥門開度等設定信號,并提供三相PWM波發生器SA4828所需要的控制信號;處理IPM發出的故障信號和報警信號;處理通過模擬輸入口接收的電流、電壓、位置等檢測信號;提供顯示電動執行機構的工作狀態信號;執行控制系統來的控制信號,向控制系統反饋信息。整個電動執行機構的拓撲結構如下圖所示,本設計的主要任務為虛線框內部分。

3、系統軟件設計

在本文系統軟件的編寫過程中,遵循的原則是:軟件要最大限度地與硬件配合,充分發揮各自的功能以滿足控制系統的需要。原則上,在系統允許的情況下,盡可能采用軟件,減少硬件的使用。因為這樣可以節省經費開支,減少因硬件的增加而降低系統可靠性的隱患,并且軟件設計靈活、方便、易于修改,在許多方面可以取代甚至超過硬件的功效。但是這種“以軟代硬”是以占用更多的計算機機時為代價的。雖然減少了元器件的數目但系統的工作速度相應降低,這在某種實時性要求較高的場合是不允許的;而在實時性要求不是很高的場合則更具優越性。

4、結論與展望

本文基于簡化的矢量控制策略,以89C51單片機、PWM產生器SA4828和PM20CSJ060為核心,以簡潔、可靠的系統構成,采用全數字化的方式,實現了電動執行機構的變頻驅動,基本解決了閥門損壞、卡死等問題和傳統閥門調節的穩定性和靈敏度之間的矛盾,優化了閥門速度調節特性。