機械抽真空技術在大型常減壓蒸餾裝置的應用

1、概況

中國石化鎮海煉油化工股份有限公司(以下簡稱鎮海煉化公司) Ⅱ套常減壓蒸餾裝置3.0Mt/a 擴能為6.0Mt/a 的改造中,采用三爐四塔(初餾塔、常壓爐、常壓塔、一級減壓爐、一級減壓塔、二級減壓爐、二級減壓塔) 四級蒸餾新工藝,其中一級減壓塔為新增設備,其塔頂真空度要求不高,設計塔頂真空度為88kPa ,為節能其塔頂抽空系統選用了機械抽真空技術。該裝置于2004年11月投產,2005 年8月裝置通過考核驗收,表明機械抽真空技術在大型常減壓蒸餾裝置應用取得成功。

2、抽真空方案選擇

蒸汽噴射器因內部沒有運行部件,具有結構簡單、工作可靠、壽命長,安裝維護方便、密封性能好、抽氣量大等優點,因此蒸汽噴射器被廣泛地應用于大型常減壓蒸餾裝置。但由于蒸汽噴射器是兩股流體(蒸汽與被抽氣體) 混合進行能量交換而工作,在混合過程中有較大的能量損失,因此效率低。機械抽真空技術所用設備為液環泵屬于體積式泵,在不同壓力下吸入的體積數基本一致,即在壓力高時吸入的質量多因此在低真空時效率較高。目前國內個別大型常減壓蒸餾裝置減壓塔抽真空系統在改造時采用混合機組,即液環真空泵代替最后一級蒸汽噴射器,取得了明顯的經濟效益。但國內大型常減壓蒸餾裝置減壓塔中還沒有單獨采用機械抽真空技術的抽真空系統,系統設計與操作缺乏可借鑒經驗。

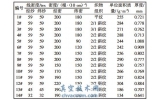

改造裝置一級減壓塔頂抽空系統的設計參數如表1所示。機械抽真空技術與蒸汽抽真空技術比較,前者的設備少(數據見表2) ,且結構緊湊,因此占地面積也較小,能耗不及后者的1/5(數據見表3) 。考慮到節能特別節水的需要,因此決定在一級減壓塔的抽真空系統單獨采用機械抽真空技術。

表1 抽真空系統設計參數

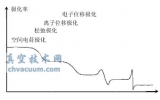

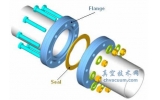

3、液環真空泵工作原理

液環真空泵葉輪偏心地裝在泵氣缸內。啟動前在泵氣缸內灌入規定高度的液體(工作液) 。當葉輪旋轉時,由于離心力的作用,將液體甩至泵體壁,形成一個旋轉的液體環。由于葉輪與氣缸中心是偏心配置的,所以液環的內表面與葉輪輪轂之間形成一個月牙形空間,它被葉片分成若干容積不等的小室,每個小室的容積隨葉輪轉動作周期擴大和縮小,當小室容積逐漸擴大,氣體由外界吸入,當小室容積逐漸縮小,使原先吸入的氣體被壓縮而排出。這樣,葉輪每轉一周,葉片與葉片間的小室容積改變一次。每兩葉片間的液體好像液體活塞一樣往復運動,連續不斷地抽吸氣體,達到抽真空的目的。