液環真空泵在常減壓蒸餾裝置中的應用

國內外常減壓蒸餾裝置減壓塔塔頂抽真空系統一般采用水蒸氣抽真空, 因水蒸氣抽真空系統維護工作量小, 可靠性高, 從20世紀70年代開始, 國外部分常減壓裝置開始嘗試用機械抽真空系統代替最后一級蒸汽噴射泵。1976年首臺液環真空泵在休斯頓ARCO石油公司得到應用, 并取得較好的效果, 以后眾多石油公司如聯合油、阿莫科、德士古、埃克森、殼牌等紛紛對常減壓蒸餾裝置真空系統進行改造, 均收到很好的效益, 一般不足一年即可收回投資。

1、液環真空泵工作原理

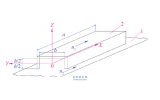

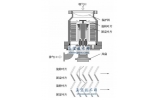

液環真空泵工作原理見圖1。泵體中裝有適量的水作為工作液, 當葉輪順時針方向旋轉時, 水被葉輪拋向四周, 在離心力作用下, 形成一個等厚度的封閉圓水環。水環的下部內表面與葉輪輪毅相切, 上部內表面與葉片頂端接觸。此時葉輪輪毅與水環形成一個月牙形空間, 該空間又被葉輪分成和葉片數目相等的若干個小腔。當以葉輪的下部0o為起點, 葉輪在旋轉前時180o小腔的容積由小變大, 且與端面上的吸氣口相通, 此時氣體被吸人, 當吸氣結束小腔則與吸氣口隔絕當葉輪繼續旋轉, 小腔的容積由大變小, 氣體被壓縮當小腔與排氣口相通時, 氣體便被排出泵外。

由于葉輪相對于旋轉液環是偏心的, 液體在葉片之間空間內往復運動, 對泵送介質產生抽吸和壓縮的作用。在吸氣階段, 液環逐漸遠離輪毅,將泵送介質沿軸向從吸氣口吸人在排氣階段, 液環逐漸逼近輪毅, 將泵送介質沿軸向從排氣口排出, 連續不斷地抽吸液體, 便達到抽真空的目的。

2、液環真空泵工藝流程及控制要求

2.1、液環真空泵工藝流程簡介

液環真空泵成套設備主要由液環真空泵、電機、冷卻器、氣水分離罐及氣、水管路及控制儀表元件等組成, 液環真空泵原則流程示意見圖2。

減壓塔塔頂第三級油氣經液環真空泵人口吸人后, 在液環真空泵的作用下排人氣液分離罐, 在氣液分離罐中實現水、氣分離, 其中油氣在微正壓作用下進人低壓瓦斯系統, 水則經氣水分離罐進人工作液冷卻器, 運行產生的熱量由冷卻水通過換熱器帶走, 冷后工作液經流量控制系統進人液環真空泵循環利用。氣水分離罐設置三個液位開關, 當氣水分離罐中水位低于設定值時, 補水液位開關電磁閥打開向系統內補水高于設定值時, 水液位開關電磁閥打開向系統外排水, 而中間液位開關則對補水及排水起終止控制作用。

2.2、液環真空泵的控制要求

為確保液環真空泵及其后續系統運行平穩,對真空泵出口排氣壓力、吸人口壓力及工作液循環流量等均需進行合理控制。液環真空泵主要的工藝控制項目及指標見表1。

對于以上各項目進行控制是基于以下方面的考慮

1)液環真空泵出口的減壓塔頂油氣與常壓塔塔頂油氣共同并入裝置輕烴回收系統, 而常壓塔頂回流罐正常操作壓力為0.03MPa(表), 為確保常、減壓塔頂瓦斯在同等壓力等級下并人壓縮機人口, 故要求液環真空泵出口壓力不得大于0.04MPa(表), 以避免對常壓塔及輕烴回收系統產生不利影響。

2)為確保減壓塔頂真空度穩定, 該液環真空泵設置氣相出口返人口流程, 當系統真空度過高,絕壓達到0.015MPa以下時, 通過壓力變送器反饋到控制系統來調節氣動調節閥的開度, 從而使系統保持一定范圍的真空度, 同時也避免真空度過高而導致的機體振動過大。

3)如果液環真空泵工作液過少及工作液溫度過高將出現吸氣量及真空度明顯下降問題, 因此要控制適當的工作液循環流量以確保真空泵正常運行。

另外, 要向機械密封的熱虹吸罐中供應足夠的冷卻水, 并注意檢查熱虹吸罐中液位保持在要求的液位高度, 嚴禁機械密封干運轉。

3、液環真空泵的應用情況

3.1、液環真空泵使用工況

中國石油化工股份有限公司北京燕山分公司煉油廠簡稱燕化公司煉油廠新建8.0Mt/a常減壓蒸餾裝置減壓塔采用三級抽真空設計, 其中一、二級為高效噴射式蒸汽泵, 第三級為液環真空泵,為降低電網波動對裝置操作的影響, 第三級還并聯一組噴射式蒸汽泵作為備用抽真空設施。該裝置于2007年6月建成投產, 減壓塔塔頂真空度保持在1.6KPa絕以下, 且運行平穩。液環真空泵運行主要物流物性數據見表2。

3.2、液環真空泵公用工程消耗情況

液環真空泵需要的公用工程介質主要是電和水。液環真空泵電機功率為185KW, 冷卻器冷卻用水50t/h, 其所消耗公用工程情況及使用要求見表3。

3.3、減壓塔頂第三級抽真空系統使用情況對比

燕化公司煉油廠8.0Mt/a常減壓蒸餾裝置開工以來, 通過對減壓塔塔頂第三級抽真空系統兩種不同運行方式進行操作比較, 在達到同樣的減壓塔頂真空度的情況下, 采用高效噴射式蒸汽抽真空系統與液環真空泵組合工藝, 較采用全部水蒸氣噴射式抽真空系統運行更經濟、合理, 并可能發揮各自特長, 節能效果顯著。第三級抽真空系統兩種不同運行方式數據對比見表4。

由表4可以看出, 采用組合抽真空系統比全部水蒸氣抽真空系統降低能耗0.415kg/t, 節能效果顯著。

4、液環真空泵系統效益計算

液環真空泵系統投資建設費用360萬元, 按水蒸氣單價160元/t, 循環水0.3元/t, 軟化水8元/t,, 電0.587元/(KW.H)·計, 經過計算, 組合抽真空方案每年運行操作費用較全部水蒸氣抽真空方案少691萬元, 投資費用回收期只需0.52年, 其長周期運行的經濟效益相當可觀。

5、結論

液環真空泵具有運行平穩、結構緊湊、節能效果顯著的特點。高效噴射式蒸汽抽真空與機械抽真空組合抽真空系統, 可發揮各自特長, 以較小的操作費用滿足工藝要求, 特別是對于大型裝置, 液環真空泵愈發顯出其經濟性的優點, 節能降耗效果顯著, 具有良好的應用前景。

參考文獻:

[1]任建松, 陳淳 液環真空泵在常減壓蒸餾裝置真空系統的應用分析

[2]陳建 機械 抽真空技術在大型常減壓蒸餾裝置中的應用節能技術