真空制鹽節能工藝探討

1、前言

真空制鹽生產流程按物料與蒸汽的流動方向,其基本流程分為并流(順流)、逆流、平流、錯流四種。

目前, 我國以芒硝型鹵水為原料的鹽硝聯產制鹽企業基本上采用順流工藝, 以硫酸鈣型鹵水為原料的制鹽企業大多采用五效石膏晶種法錯流生產工藝,個別企業采用五效石膏晶種法逆流生產工藝。久大集團引進美國HPD 技術, 打破了石膏型鹵水傳統生產工藝,鹵水通過煙道氣凈化去除鈣鎂等雜質,將石膏型鹵水轉化成了芒硝型鹵水, 采用了五效平流進料、分效預熱、順流轉母液、分效排鹽工藝,從半年的生產情況來看,節能效果還比較明顯,下面以久大貢井2 號真空同樣鹵水原料、加熱蒸汽條件為例對幾種工藝加以簡要闡述、比較。

2、三種五效真空制鹽工藝流程簡述及比較

2.1、逆流進料、順流轉母液、順流排鹽

進料系統: 鹵水經混合冷凝水預熱達47℃左右,進Ⅴ效蒸發罐,料液再用轉料泵將料液由Ⅴ效轉進Ⅳ效,Ⅳ效轉進Ⅲ效,Ⅲ效轉進Ⅱ效,Ⅱ效轉進Ⅰ效;鹽漿系統:由Ⅰ效轉Ⅱ效,Ⅱ效轉Ⅲ效,Ⅲ效轉Ⅳ效,Ⅳ效轉Ⅴ效,Ⅴ效集中排鹽;母液系統:由Ⅰ效轉Ⅱ效,Ⅱ效轉Ⅲ效,Ⅲ效轉Ⅰ效順次轉到Ⅴ效,Ⅳ效集中排出。

特點:全逆流料液通過轉料泵由后至前,逐效轉料,將熱量前移,可提高進罐鹵水溫度,減少升溫熱,提高蒸發經濟; 順流排鹽漿從Ⅰ效順次轉到Ⅴ效排鹽,降低了排鹽溫度,但順流排鹽,部份熱量后移,降低熱能利用率;逆流轉料,每效罐內料液大進大出,石膏晶種、固液比控制較為困難;如進罐濃度較低,五效結晶器出鹽就會很少, 可能僅僅只起到濃縮作用。

2.2、錯流進料、順流轉母液、順流排鹽

進料系統: 鹵水經混合冷凝水預熱達47℃左右,進入Ⅴ效,用轉料泵平流進Ⅳ、Ⅲ、Ⅱ、Ⅰ效;鹽漿系統:由Ⅰ效轉Ⅱ效,Ⅱ效轉Ⅲ效,Ⅲ效轉Ⅳ效,Ⅴ效集中排鹽;母液系統:由Ⅰ效轉Ⅱ效,Ⅱ效轉Ⅲ效,Ⅲ效轉Ⅳ效,Ⅳ效集中排出。

特點:此種流程介于平流和全逆流間,五效蒸發罐內料液存在大進大出,石膏晶種、固液比控制比較困難,如進罐料液濃度較低,五效結晶器出鹽率就會很低,甚至可能僅僅成為一濃縮罐;料液通過轉料泵平流進前四效, 由于五效罐內液溫僅54℃左右,與前面蒸發罐內液溫相差較遠,未能接近沸點進料,升溫熱較大,蒸發經濟較低。

2.3、平流進料、分效預熱、順流轉母液、分效排鹽

進料系統: 鹵水經混合冷凝水預熱達47℃左右,再經預熱器分效預熱料液接近沸點后平流進Ⅴ、Ⅳ、Ⅲ、Ⅱ、Ⅰ效,以減少鹵水在蒸發罐內的升溫熱;鹽漿系統:由各效鹽腳分別排鹽,且在鹽腳增加淘洗水,以提高鹽質、降低排鹽溫度到55℃左右;母液系統:由Ⅰ效轉Ⅱ效,Ⅱ效轉Ⅲ效,Ⅲ效轉Ⅳ效,Ⅳ效轉Ⅴ效,通過Ⅴ效集中排出。

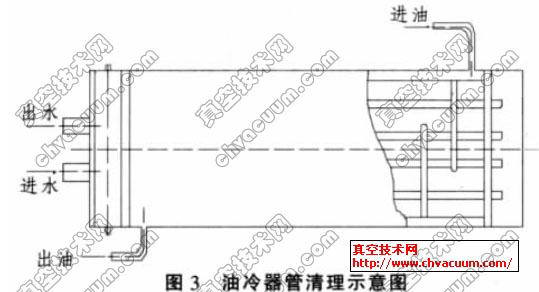

特點:平流進料有利于系統的平穩運行,利于罐內母液等濃度的控制;分效預熱,使料液接近沸點進罐,減少料液升溫熱;分效排鹽,有利于多品種鹽的生產,有利于排鹽系統調節;這種流程關鍵在于分效預熱器及淘洗鹽腳的運用, 否則難以達到節能降耗的效果,但分效預熱器易結垢,對鹵水要求高。

3、對以上三種流程進行物料、熱量平衡計算比較計算依據:原料鹵水:NaCL 含量291g/L,含微量Ca2+、Mg2+,含Na2SO4在11.5 g/L。

首效加熱蒸汽:P=0.265MPa T=129℃根據以上數據經物料、熱量平衡計算后知,第三種流程的蒸發經濟明顯優于前兩種。三種流程的汽耗及熱經濟比較見表1。

表1 制鹽生產流程汽耗及熱經濟比較