螺桿式氨壓縮機機組跳停原因分析及解決方法

1、前言

我司現有武漢新世界制冷工業有限公司產LG25IIIA500型氨壓縮機四臺,主要用于冷凍工序氨系統中氣氨的壓縮,對礦區產鹵水的冷凍,使鹵水中的Na2SO4結晶析出。在實際生產中,機組常發生因控制器保護而跳停, 極大的影響了生產的正常進行。根據在日常檢修及維護的經驗,將壓縮機組置于生產系統中分析跳停的原因及提出解決的方法。

表1 壓縮機機組主要設備

2、安全保護裝置

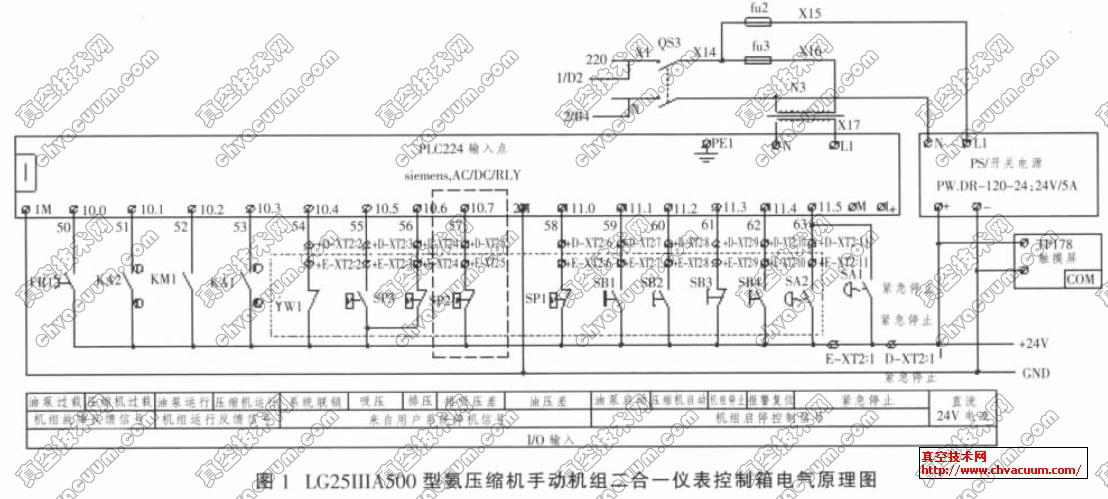

在機組上的儀表控制器箱內有壓力、壓差、溫度控制器等。機組運行時,如發生下列故障,上述控制器動作,機組自動停止運行,并發出故障報警信號,指示故障部位。

2.1、壓差控制器SP1的高、低壓接管分別接入排氣壓力和油壓。當排氣壓力和油壓之差超過0.18MPa并在7秒時間內不能恢復正常時, 壓差控制器SP1動作,停止機組運行。

2.2、壓差控制器SP3由高壓和低壓兩部分組成,高壓和低壓分別接入排氣壓力和吸氣壓力, 當排氣壓力超過1.65MPa或吸氣壓力低于0.05MPa時,壓力控制器SP3動作,停止機組運行。

2.3、我司機組上無蒸發器,現不做討論(可在控制柜內將XT2:9與XT2:11短節)

2.4、機組油溫超過65℃時, 溫度控制器ST1動作,停止機組運行。

2.5、油泵電機發生過載時, 熱繼電器FR1動作,停止機組運行并發出報警信號。

2.6、壓縮機電機發生過載時, 過電流繼電器FS1、FS2動作,停止機組運行。

3、常見故障發生原因及解決方法

3.1、油壓差故障報警

壓縮機組在運行過程中,最為常見的是“油壓差故障”報警,即排氣壓力和油壓差過大,SP1 動作引起機組跳停,根據在生產過程中的統計,該故障約占機組跳停的80%以上。原因有以下幾點:(1)機組冷凍機油(我司采用廠家指定的46#冷凍機油)過臟,引起油精過濾網的堵塞,油路不暢,造成油壓偏低,壓差過大,引起機組跳停;(2)油精過濾網過濾精度過密,導致油路在通過油精過濾器時,阻力增大,引起跳停;(3) 油路系統中閥門未打開或開度不夠;(4)機組缺油或機頭處回油閥未打開。

解決方法:(1)從油分離器上下視鏡觀察機油潔凈度或采用便攜式快速油質分析儀分析機油劣化程度,達不到標準時可更換冷凍機油;(2)更換油精過濾網、由于油精過濾網為武冷外購配套使用。在實際生產中,由于供應廠家的過濾精度不同的問題,該故障常發生,現我司采用過濾精度為BETA=22高效油精網,使用效果較好;(3)檢查油路系統中所有閥門,將油路系統閥門全開;(4)加油或打開機頭上回油閥2到3圈。

如在上述方法使用后仍無法解決, 可采用下述方法解決。

短接油泵,讓油泵長期運行,使油壓不受排壓控制,保證油壓的穩定。(注:武冷II或III機組采用“壓差供油方式”,I型機組采用“油泵強制供油”方式。)

從上圖中可見: 氨機油泵的開停由SP2控制,0.35MPa時動合,0.45MPa時動斷。具體方法為在低壓電控柜內將控制油泵開停的57號端子與+24V短接(黑色虛線框內),使SP2失去對油泵的保護,讓油泵長期運行,使機組回到強制供油方式。缺點: 使用該方法即回到原I 型機時的油泵強制供油狀態,油泵長期運行使得油泵機封易損壞,造成機組卸壓。

3.2、高低壓故障為報警

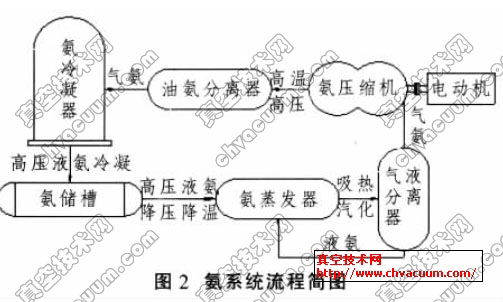

在實際生產中,因南方天氣較熱,氣溫高,控制好機組排壓顯得尤為重要。下圖氨系統流程簡圖。

從整個系統可看出, 氨冷凝器的冷凝效果對排壓有著直接的影響,同時,氨冷凝器所使用的循環水水質、水溫也間接對氨機的排壓有一定的影響。解決方法:

3.2.1、夏季高溫季節來臨前, 反沖洗氨冷器或采用人工清理的方法清理冷凝器管程(我司氨冷凝器為波紋管式換熱器)。

3.2.2、控制好循環水水質的保證,定期加藥(我司采用定期投藥的方法解決循環水生苔的問題)。

3.3、油溫高報警

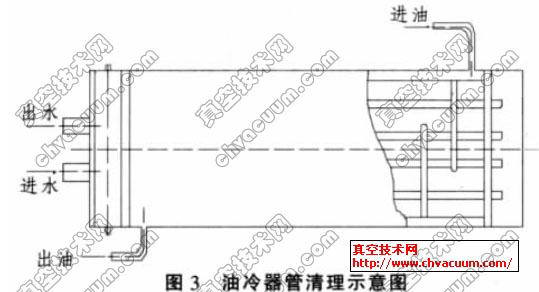

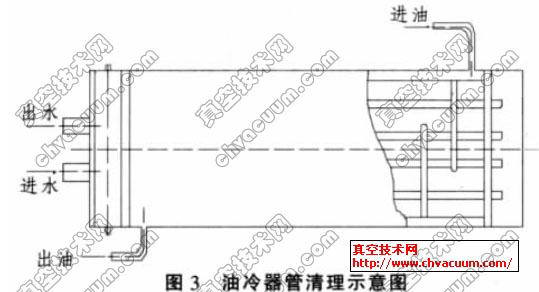

同氨冷凝器,油冷器也存在相同的問題。當機組油溫超過65℃時,溫度控制器ST1動作。在生產中,可采用下述辦法來控制油溫:(1) 生產水水質的保證,在油冷器冷卻水進口加裝玻璃視鏡,觀察生產水水質;(2)季節來臨前,如下圖,可采用人工清理的方法逐根清理油冷器管程。

3.4、油泵或壓縮機過載

該類故障發生率較小,當發生該故障時,可檢查電氣及降低壓縮機負荷。

3.5、電氣儀表故障

在實際生產中,由于現場環境較差,受廠房內溫度、濕度、振動等因素的影響,繼電器常發出誤信號造成機組跳停。如在排除以上原因后仍未查出故障,可排查、更換繼電器。

4、結束語

將氨壓縮機組置于生產中系統的分析電氣、儀表、機械、工藝操作等原因,我司徹底的解決了該機組頻繁跳停的問題,保證的生產的平穩。