煙機入口電液式高溫蝶閥流場研究

介紹了煉化催化裂解裝置的煙氣發電單元煙氣流量調節閥緊急切斷裝置的工作流程。分析了電液蝶閥內部結構特點,并采用ANSYS Fluent 軟件對閥內流場進行三維數值仿真實驗,得出了不同開度下閥內的壓力、速度和流線情況。

1、概述

煉化廠催化裂解裝置的煙氣發電單元( 即煙機部分) 一般由煙氣流量調節裝置(調節閥) 、煙氣緊急切斷裝置、煙氣輪機及發電設備等裝置組成。某公司催化煙氣主管線尺寸為,裝置在正常發電工作時,切斷蝶閥處于全開狀態,調節帶快關蝶閥處于實時調節狀態以保證煙機的正常工作。本文采用ANSYS Fluent 軟件對電液蝶閥閥內流場進行三維數值仿真實驗,獲得了不同開度下的壓力、速度和流線圖,真空技術網(http://smsksx.com/)認為相應的工作在安全使用和改進上具有重要的理論意義和工程價值。

2、結構特點

煙機入口的調節閥采用DN1200 電液高溫蝶閥,其閥體結構為雙偏心形式,其中外表面含有保溫層,材料為石棉。閥體與管道的連接方式為焊接。實際工況下,其操作壓力為0.2 ~0.23MPa,操作溫度為650℃。雙偏心蝶閥閥桿軸心既偏離蝶板中心,也偏離閥體中心。雙偏心的效果使閥門開啟后蝶板能迅速脫離閥座,大幅度地消除蝶板與閥座之間不必要的過度擠壓,刮擦現象,減輕了開啟阻力,降低了磨損,提高了閥座壽命。同時,刮擦的大幅度降低還使得雙偏心蝶閥可以采用金屬閥座,從而提高蝶閥在高溫領域的應用。

3、流場分析

3.1、建立流道模型

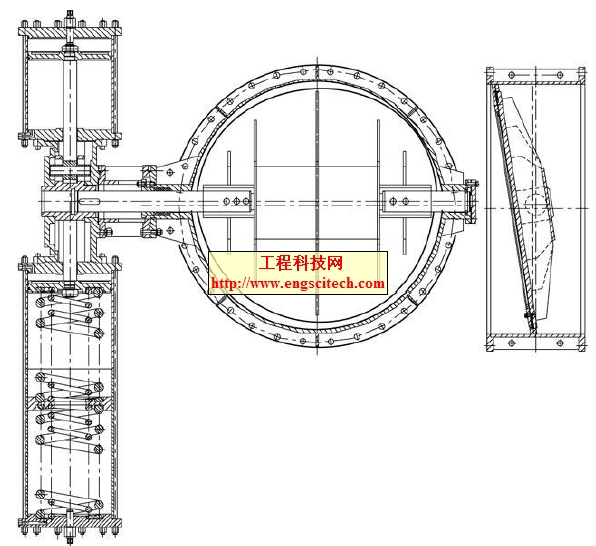

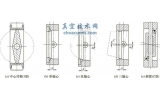

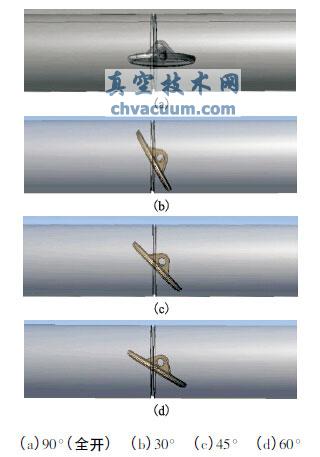

利用Solidworks三維實體建模軟件分別在開度為30°、45°、60°和90°( 全開) 下建立實體模型,而后導入至Ansys - workbench的DM 模塊中,利用布爾運算法剪切出流道模型。整體模型由外部閥體流道、內部蝶板流道、閥桿流道和筋板流道組成( 圖1) 。

圖1 各開度下蝶閥流道模型

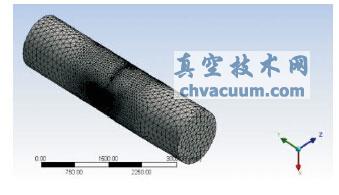

3.2、計算網格劃分

流道模型網格由workbench -meshing 軟件劃分生成( 圖2) 。由于閥內腔形狀和流動狀態相對簡單,采用Automatic 劃分方法。為了計算結果更加精確,對閥板和筋板處的流道進行了加密處理,每個模型的網格數量都在10 × 105 ~12 × 105之間。

圖2 蝶閥流道網格模型

3.3、計算方法及邊界條件

根據煙機入口電液高溫蝶閥的實際工作情況,選取閥體入流口截面,設定入流口邊界類型為速度型入口(Velocity - inlet) ,初始流速為10m /s,選取閥體出流口截面,設定出流口邊界類型為outflow。對于其他沒有設置的面,默認為固體壁面。試驗介質為25℃的水,在整個過程中水溫變化很小,所以計算時熱傳遞采用絕熱。

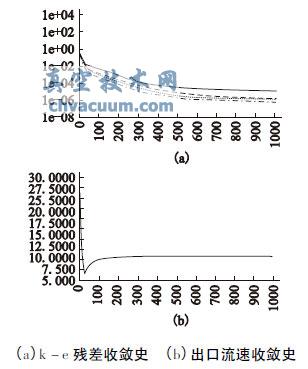

近壁區采用標準壁面函數法,流體與壁面接觸面為靜止面,對于固體壁面由于粘性的存在,流體和固體界面沒有滑移,因此壁面采用無滑移邊界條件。流體流入閥腔,充滿漩渦和分離流,流態復雜,屬于中等強度的雷諾數,所以選用標準的k - e 模型比較合適,設置收斂殘差值為1E - 6。由殘差收斂史曲線( 圖3) 可以看出收斂情況很好,說明網格質量以及所選用的湍流模型是合理的。

圖3 計算殘差收斂史曲線

4、結語

采用Solidworks 軟件對煙機入口電液式高溫蝶閥進行了模型建立,采用Ansys - workbench 軟件對其進行了流道抽取以及內部流場的三維湍流數值模擬計算,得出相關的論證和結果。

(1) 全開( 90°) 狀態下介質流過蝶閥時壓力分布均勻,當初始流速為10m /s 的情況下,其開度為45°時壓力最小,為0.79 × 105Pa;開度為30°時壓力值為1.728 × 105Pa;開度為60° 時壓力值最大,為59.37 × 105Pa。閥體密封圈與閥體過渡區域容易造成大的壓力升值,需采取堆焊處理以減小流體阻礙。

(2) 蝶板上部邊緣和下部邊緣存在兩個高速流動區域,隨著開度的增加,最大速度在逐漸的減少,當開度在60° 以上時,流動趨于平穩狀態。由于在小開度下,密封副要承受高速沖刷導致壽命降低,故應使用硬度較高的材料。

(3) 閥門開度為30°以下時會有渦流出現,開度越小,現象越明顯。當開度在45°和60°前后時,由于存在較大的擾動,壓力損失嚴重。因此,蝶閥不宜在開度≤45°的范圍內工作。