Fisher智能閥門定位器在防喘振控制閥的應用

神華寧煤集團煤化工公司應用FisherDVC6000智能閥門定位器,其行程檢測模塊和控制器可分離安裝,安全可靠,定位準確,維修次數少。行程檢測模塊仍然采用滑線電阻式位置變送,雖然較其他品牌壽命稍長,但使用1~1.5a就出現了反饋信號波動現象。EMERSON的TRI-LOOP333模擬量變送器作為閥位反饋變送器一旦斷電或回路斷開后,就會進入鎖死狀態,導致閥位反饋信號出現壞值。

目前國內煤化工產業蓬勃發展,煤化工企業朝著大型化、集群化、智能化和清潔化等方向發展,對自動控制系統提出更高要求,以實現過程強化、功能安全和能效管理,控制閥(亦稱調節閥)作為實現控制效果的最終執行單元顯得尤為重要。因為控制閥直接接觸、控制流經的各種工藝介質,工作環境惡劣,其中用于高溫、高壓、高壓差、強沖刷磨蝕及低溫等苛刻工況的大口徑、特殊結構、材質的調節閥又占了很大比例。控制閥可靠、穩定工作關乎生產安全、優質運行,直接影響著企業效益。

Emerson—Fisher等全球主要專業生產商的產品有著較多的應用,現就FisherDVC6000系列智能閥門定位器的應用做一介紹。閥門定位器可提高控制閥閥位的線性度、減少調節信號的傳遞滯后、改善調節閥流量特性、實現分程控制等,成為充分發揮控制閥調節性能、控制作用不可或缺的附件。

一、常規一體式閥門定位器存在問題

神華寧煤集團煤化工公司甲醇、烯烴等生產裝置投產以來,空分壓縮機等大型轉動設備相連的大口徑管道振動大,特別在開、停車或異常工況放空時,管道中氣體介質強烈的紊流和流速過快引起管線強烈振動,多次造成管道上的防喘振控制閥桿振斷、安裝在閥體上的一體式定位器(見圖1)電路損壞、氣源管線接頭松動、氣管線斷裂等故障,引起停車停產,損失巨大。

圖1 安裝在控制閥體上的常規一體式閥門定位器

二、FisherDVC6000系列智能閥門定位器應用

原常規一體式定位器安裝在閥體上,隨閥門一起振動,極易造成定位器內部元器件松動及損壞,從而產生誤動作導致機組跳車,影響生產。與常規閥門定位器相比,DVC6000智能閥門定位器的行程檢測模塊和控制器可分離安裝。控制器通過1根電纜與行程檢測模塊連接,用1根或2根氣信號管與執行機構連接,這樣在振動場合分離式安裝具有很大的優勢,還可用于過高或過低的環境溫度、輻射等場合。分離安裝的DVC6000閥門定位器現場應用情況如圖2所示。

圖2 采用DVC6000系列智能閥門定位器改造后的防喘振控制閥

改造內容有:

(1)更換定位器采用行程檢測模塊與控制器電路單元分開安裝,代替只能安裝在控制閥上的一體式定位器。只有閥桿行程檢測模塊安裝在閥體上的閥桿連接處、電路較多的主定位器單元從閥門上分離,單獨固定安裝,不再安裝在閥門本體上。再配以EMERSON公司的333型Tri—Loop閥位變送器將閥位反饋信號送至DCS。

(2)更換氣源管采用不銹鋼金屬編織PTFE內襯撓性軟管代替不銹鋼氣源硬管,防止了閥體振動傳遞到分離安裝的電路單元。

(3)更改氣動放大器(即流體增壓器)安裝位置,氣動放大器垂直安裝改為水平安裝。尤其是SMC等品牌的放大器內部閥桿較細,垂直安裝受振動影響更大。由于防喘振控制特點要求防喘振閥快開慢關,因此在氣路上還需配以氣動放大器(即流體增壓器)實現快開、(單向)阻尼器(即節流調節閥)實現慢關功能,與FisherDVC6000定位器裝配后,重新聯調很重要。

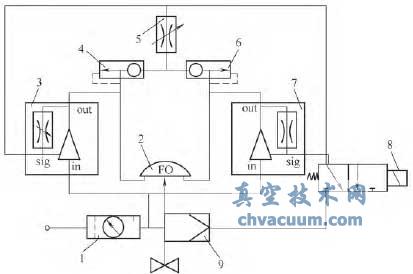

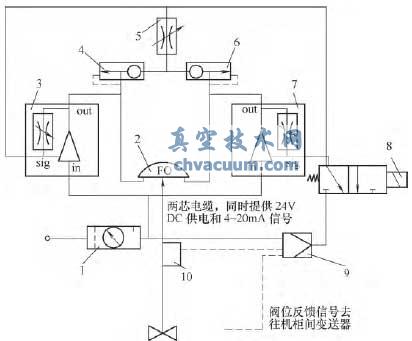

改造前的防喘振閥及定位器氣路如圖3所示。改造后的防喘振閥及定位器氣路如圖4所示。

圖3 改造前的防喘振閥及定位器氣路圖

1.過濾減壓閥 2.角行程降噪偏心旋轉閥 3、7.氣動放大器 4、6.單向閥 5.阻尼器 8.兩位三通電磁閥 9.一體化定位器

圖4 改造后的防喘振閥及定位器氣路圖

1.過濾減壓閥 2.角行程降噪偏心旋轉閥 3、7.氣動放大器 4、6.單向閥 5.阻尼器 8.兩位三通電磁閥 9.主定位器FisherDVC6035—FM10.閥位反饋模塊

三、有待改進的問題

FisherDVC6000系列智能閥門定位器的行程檢測模塊仍然采用滑線電阻式位置變送,雖然較其他品牌壽命稍長,但使用1~1.5a就出現了反饋信號波動現象(此時閥門真實情況沒有變化),雖然已將大部分主電路模塊移出強振動區,但由于行程檢測模塊仍在閥體上,仍受管線振動威脅,所以應開發出新形式耐振動的檢測手段,從根本上延長使用壽命。

EMERSON的TRI-LOOP333模擬量變送器作為閥位反饋變送器一旦斷電或回路斷開后,就會進入鎖死狀態,導致閥位反饋信號出現壞值,必須用HART375手操器重新激活才可以正常使用,這點需做改進,方便現場故障處理操作。

四、結語

從改造后運行實踐來看,FisherDVC6000智能閥門定位器在防喘振閥上的分離式安裝應用有以下優點:

1)安全可靠,改造后氣路控制精準,使敏感電子元件不受影響;定位準確,避免了超調的可能。

2)減少維修次數。減少安裝在閥門本體上的電子元件,閥門反饋模塊故障率低;一次改造完成,即解決了一體式定位器頻繁損壞更換備件的昂貴費用,減少了因閥門定位器損壞對生產的影響,避免損失數百萬元。