基于現場總線的電動執行機構應用實例

隨著對過程控制系統安全性要求的不斷提高,現場總線控制方案正逐漸取代傳統控制方案,成為越來越多工程的常規控制手段之一。作為重要控制終端之一的電動執行機構也要不斷適應現場總線技術變化的需求。文章通過一工程實例,概述如何選取適合項目的現場總線方案,保證系統安全、可靠、高效運行。

1、現場總線簡介

計算機及其網絡技術的不斷發展給自動控制領域帶來了巨大進步。現場總線概念于1982年首先由歐洲提出,到1999年國際電工委員會制定出了IEC61158現場總線國際標準。現場總線控制技術是當前控制領域里發展十分迅速并逐漸成熟的一門技術,它使用全數字化的傳輸技術取代傳統現場儀表一對一的4~20mA電流信號連接技術,給自動控制技術帶來了全新的觀念,其發展的結果必將是取代DCS系統孤立、開放程度低的現狀,建立起不依賴任何廠商的開放式控制系統,并建立統一的工廠底層信息網絡,任何遵守相同標準的不同廠家生產的設備均可即插即用并與之連接進行信息交換和操作,實現完全的分散式控制系統。根據IEC61158標準,有8種類型的現場總線成為國際標準現場總線。Profibus、DeviceNet、FoundationFieldbus等都是符合國際標準的主流現場總線。

2、電動執行機構上應用現場總線的優勢

石油化工行業的過程控制是連續的,電動執行機構的作用是將各種標準控制信號,如開、關、停信號及閥門開度模擬量信號(0/4~20mA,0~10V,0~5V等)和數字量信號,轉化成相應的輸出動作位移。現場總線控制系統在接收到傳感器的流量或壓力或溫度信號后,根據工藝要求,電動執行機構接收到聯鎖指令及位置信號后,經功率控制模塊或伺服放大模塊驅動電動執行機構運行走到相應位置,電動執行機構在整個控制系統中起著舉足輕重的作用,它的好壞,將直接影響著過程控制工業生產的質量、安全、環境保護、能源消耗等。

由于電動執行機構具有多個控制輸入/輸出信號,需要約7~14根控制線才能將執行機構的參數傳遞到控制系統的控制模板上。而采用現場總線,一個環路中的所有執行器被一根屏蔽雙絞線串聯起來,所有控制及反饋信息均通過這根雙絞線進行傳輸,完全取代傳統的多芯電纜。當需要增加執行器時,只需一根雙絞線和上級控制裝置的一個串口,并不需要對每個執行器都單獨增加多芯電纜,更不需要增加系統大量的I/O接口,可大大節約投資。

采用現場總線的執行機構具有雙向通訊功能,操作人員在控制室既可對現場執行機構進行標定、參數設置、功能組態,還可在線監測裝置的工作情況、運行故障診斷和事故預測、實施狀態維修,可以最大限度地縮短檢修時間,提高檢修質量,降低檢修費用。當出現一些在現場無法解決的難題時,還可以通過總線接口來進行遠程通信實施遠程技術支持,不再需要像過去一定要到現場去。由于執行機構時刻處于被監控狀態,因此使用和維護十分方便。

此外,現場總線輸出為數字信號,比起傳統模擬式傳輸,不僅減少了信號在傳輸過程中的失真,且增加了抗干擾能力,傳輸信號穩定、可靠。

3、工程實例概況

中油惠印石化倉儲基地為中國石油天然氣股份有限公司廣東銷售分公司在廣東惠州市大亞灣經濟技術開發區的一級成品油商業儲備庫,主要功能是為中國石油成品油銷售提供倉儲。項目新建共6臺30,000m3/罐的成品油儲罐,已于2011年春節前通過整體驗收。

該項目采用雙重熱備PLC系統,CPU、電源、通訊模塊等1∶1冗余。項目現場一期共使用電動閘閥46臺,以后將擴展到72臺。考慮到安裝維護及日后擴展的便捷性,選擇帶現場總線的智能電動執行機構。

4、總線方案選取

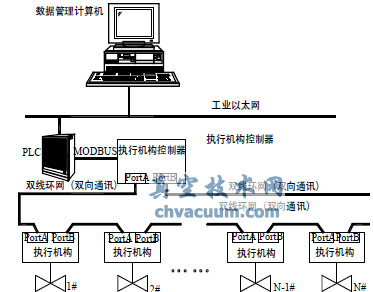

實例項目選取某國外知名品牌的智能型電動執行機構。該產品默認拓撲結構通過執行機構控制器(MasterStation)運行內部總線協議并組建雙線環網結構,以RS485(Modbus協議)接口與PLC通訊(見圖1)。該結構下所有執行機構通過2根2芯屏蔽雙絞線為媒介串接成環形,且雙線環網具有雙向傳輸通訊特性,即總線信號可經控制器A端口發出,按執行機構物理連接順序1#,2#,...N-1#,N#巡檢,再由B端口接收;也可以反向由B端口發出,按順序N#,N-1#,...2#,1#巡檢,由A端口接收。當控制環路中某一執行機構故障時,故障點從控制鏈路上自動脫離,控制器信號可同時從A端口及B端口發出,保證控制鏈路在不受故障影響下繼續運行;當故障閥門維護完畢可重新掛上網絡,系統恢復常態運行。

然而,此拓撲結構需要額外增加執行機構控制器(MasterStation),且控制器沒有備用接口連接PLC冗余通訊模塊,沒有充分利用雙重熱備系統的冗余性。要達到完全冗余則需要增加兩套MasterStation,將大大增加項目成本。

現場總線相對于整個電動執行機構來講是一個部件,即通訊接口卡。不同的現場總線要采用不同的通訊控制卡,如果是Modbus或Profibus現場總線,就必須分別采用能夠與Modbus或Profibus總線進行通訊的通訊卡,不同的現場總線由于標準不同,不能相互兼容。在使用過程中,只有具有遵循同一總線要求的設備才能相互通訊。

Profibus系統有三種總線拓撲結構:RS485(Profibus-DP)連接、符合IEC1158-2(Profibus-PA)連接、以及光纖連接。RS485連接是一個兩端有有源終端的線性拓撲結構,稱為RS485總線段,用于設備級控制系統與分散式I/O的通信,分主、從站結構。主站向從站以令牌傳遞方式訪問,通訊距離100~1200m,傳輸速率介于9.6kbit/s~12Mbit/s。兩個總線站之間的最大傳輸距離與設定速率有關。Profibus-PA為底層通訊協議,專為自動化過程而設,可連接現場各傳感器、變送器等。Profibus-PA具有樹狀、鏈狀、星形、點對點等多種拓撲結構,傳輸速率為31.25kbit/s。特殊情況下,Profibus還可以選擇采用光纖連接的拓撲結構。

圖1 雙線環網拓撲結構

結合實例項目現場情況,各電動閥之間距離不超過200m,且最近點與控制室距離不超過150m。每個電動執行機構可通過加裝總線通訊板使之等同于一個從站結構,系統可通過PLC作主站,向各從站發出巡檢信號,且此方案比增加執行機構控制器(MasterStation)更經濟,也不會增加施工難度。因此設計最終放棄選擇增加執行機構控制器并組建雙線環網的方案,改而選擇Profibus-DP結構。

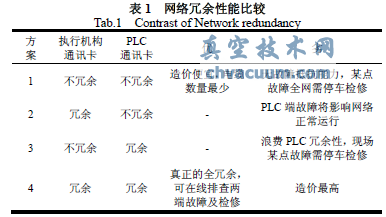

Profibus-DP網絡冗余性能(見表1)將直接影響該網絡的安全性、可靠性以及日后維護的便捷性。考慮到項目使用雙重熱備型PLC系統,結合儲備油庫的戰略定位,設計最終選擇采用方案4的雙總線冗余結構,即執行機構使用冗余通訊卡與PLC端作冗余連接。并將傳輸速率設定為1.5Mbit/s。

5、雙總線方案描述

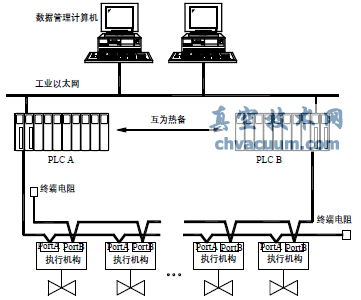

雙總線回路與執行機構的聯接方式見圖2。電動執行機構的冗余通訊接口卡安裝后掛于Profibus-DP網絡上,每個執行機構在總線中都獲分配唯一地址,對PLC發出的控制信號做出響應。通訊電纜可采用專用總線電纜或全屏蔽雙絞線,在所有應用中具有易安裝、易維護、低成本和高效率的優點。總線A與總線B分別從互相冗余的主PLCA和從PLCB的通訊模塊中引出,兩路總線電纜分別按物理連接順序與每一執行機構串接,最終止于總線終端電阻。形成一對平行的雙總線回路。因為每臺現場設備都是同時連接兩條通訊回路,由此構成了一個冗余的通信線路。

圖2 雙總線冗余網絡拓撲結構

正常工作時,設定其中一PLC為主處理器和主熱備通訊模塊,另一PLC為從處理器和從熱備通訊模塊,并保持與主處理器的實時同步。總線信號沿工作鏈路的通訊模塊端口傳輸,當有一處線路或執行機構發生故障時,系統巡檢異常并通知主處理器故障位置,使該處故障線路從系統上脫離,同時系統將自動切換至熱備處理器工作,使總線信號沿另一鏈路傳輸,此時主、從處理器互換,故障所在鏈路切換為從處理鏈路,從而實現可靠的冗余功能。當故障修復后設備重新掛上系統,重新開啟熱備功能。

當主處理器發生故障時,監視處理器工作狀態的主熱備通訊模塊迅速將自己的內部接點斷開,而從熱備通訊模塊迅速閉合自己的內部接點,從而完成移交對網絡和I/O框架控制權的過程,使原來的從處理器和從熱備通訊模塊轉變為主處理器和主熱備通訊模塊。當處理器故障修復后重新掛上系統,并成為從處理器繼續工作。

6、結束語

隨著各種過程控制要求的不斷提高,作為用于過程控制的電動執行機構也要能夠不斷適應這種情況。只有不斷適應現場總線控制系統FCS(FieldbusControlSystem)的要求,電動執行機構才能更好地發揮其應有的優勢。

參考文獻

[1]西門子中國有限公司.Profibus面向過程工業的現場總線產品手冊[G].西門子中國有限公司,2007.

[2]孫鶴旭,梁濤,云利軍.Profibus現場總線控制系統的設計與開發[M].北京:國防工業出版社,2007.

[3]陽憲惠.現場總線技術及應用[M].北京:清華大學出版社.1999.

[4]李衛成.電動閥門執行器現場總線控制系統及應用[J].天然氣與石油,2007,25(6):29-32.

[5]唐濟揚.現場總線(Profibus)技術應用指南[G].中國現場總線(Profibus)專業委員會現場總線產品演示及認證實驗室,1998.

[6]皮爾.科貝斯,惠敦炎.過程自動化現場總線PROFIBUS概述[J].測控技術,1996,5(15):35-37.

[7]薛建中,鄭崇勛,閏相國.Profibus現場總線及其應用[A].中國儀器儀表學會第三屆青年學術會議論文集(下)[C].2001.