提高控制閥性能

通常來說,提高控制閥的有效性(正常運行時間)就需要加大修復性維護計劃,保證儀器的最佳性能。許多工廠都以逆向思維解決此問題,改用基于設備狀況的策略,即根據控制閥的實際運行狀況調整維護工作量。該策略假定此類“主動防范性”維護工作遠比“被動應急性”維護更能節省成本,這一假定得到了Factory Maintenance近期所刊文章的力證,表明被動應急性維護的成本“是主動防范性維護解決方案的4-10倍”。

然而,要發揮控制閥主動防范性維護策略的優勢,還需要依賴于另一不為人注意的重要假設條件,即工廠操作和維護人員能精確、實時地掌握控制閥的健康現狀,幫助對應地制定實際措施,保證設備的最高性能。“診斷”是提供此類數據的解決方案中經常引用的行話,但常因兩大關鍵原因而離理想目標存有較大距離。

常規控制閥診斷方法

首先,閥門和儀器診斷一貫要求停車性能檢測,而這很可能會造成重大損失。其次,檢查和維護設備中的每一個閥門也非常費時。再則,最終數據的精度會因所用裝備和執行檢測的技術員的技能而產生偏差。

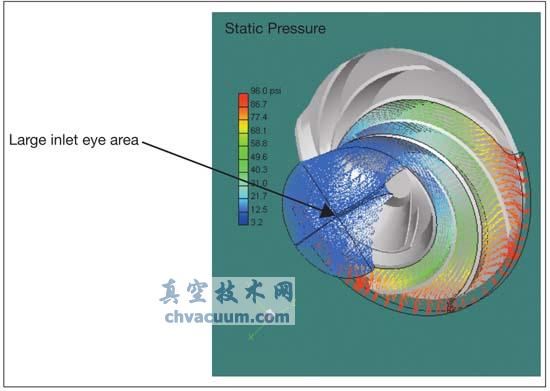

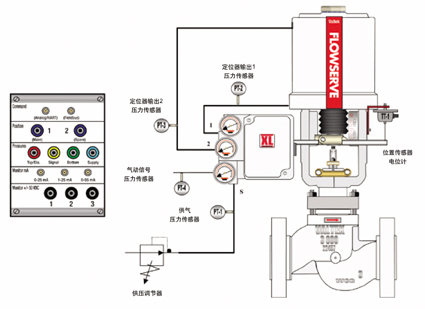

為了解當前用于評估控制閥性能的技術水平,我們有必要回顧一下該測試的實施方法。在過去,執行閥門和儀器檢測的裝備通常包括1個高精度調壓器、一個0-0.2兆帕(Mpag)的壓力計(精度0.25%)和一個線性刻度盤指示表(圖1)。

圖1. 常規閥門診斷測量裝備

過去,裝備都是按照特定的工作范圍(如0.02-0.1 Mpag,或0.04-0.2 Mpag)預先校準,高精度調壓器用于模擬在工作范圍內的控制命令信號,而壓力計則用作其測量點。刻度盤指示表顯示在特定信號范圍內閥門的開度。

該流程在兩種工作方向上執行:信號關閉和信號打開,起始閥門有50%的位移定位。執行3個連續完整周期,報告并計算重復性、遲滯以及死區,死區是指在全刻度范圍內同一輸入在上階、下階兩個輸出區間的最大差異。檢測數據隨即被應用到圖表,進行性能分析。得到的“閥性能曲線”顯示控制閥和相關儀器、附件的特征信息。在這些閥門診斷檢測中捕捉到的數據為了解閥門性能退化提供了有用信息(圖2)。

圖2. 閥門現場診斷裝備典型應用

但是,這一診斷流程需要耗費較長時間,要求閥門從管線上“停車”(即停止工作),影響了工廠的生產。除此之外,數據結果的精確性嚴重依賴于測量裝備和執行檢測的技術員的技能。

因為與各種閥門設計相關的機械元件和儀器以及附件具有其自身的復雜性,診斷數據到維護措施的轉換解析不但是一門科學技術,還是一門藝術和技巧;也就是說它主要取決于各位技術員的經驗和知識。

執行比修復措施更經濟的“主動防范性”維護,同時更有效地防止非計劃性停機時間是我們的總體目標。將診斷數據轉換成符合這些目標的可執行性維護意見,通常需要深入了解閥門設計的目的、制造原理和在特定工藝條件下的工作機制,由此判定閥門的行為是否“正常”。國際自動化協會(ISA)在這方面發揮了重要角色,制定了控制閥和常規儀器的性能標準,為執行閥門相關的診斷提供綱要指導,但這些指導只涉及控制閥健康診斷的某些方面,不涉及原設備制造商(OEM)特定信息。

例如,現場診斷無法確定非一致性問題,如閥門底座是否泄漏,閥座推拉力是否足夠,或為什么某一閥門需要更多維護。其中一些問題能很快解決,如閥座推拉力是否足夠。閥座負載(Fs)計算是力的函數,基于執行機構有效面積(Af)乘以應用的負載壓力(Ps),反方向的彈簧(Pf)和執行機構彈簧剛性。但是,這一分析需要了解控制閥實際所用硬件的具體知識,如閥門執行機構的尺寸大小和所安裝彈簧的硬度。在此之外,閥座負載的通用算法可用于確認是否僅應用此力,而實際物理表面光潔度和閥芯的匹配接觸角可確定控制閥在該閥座負載下關閉是否正常。此外還必須考慮閥芯的物理設計(旋塞孔或壓力平衡)。

如今許多工廠的實際情況則是,大批有著豐富知識、精湛技術的維修人員被少數對現代控制閥配置、通徑和閥芯設計了解甚淺的年輕工人所替代。另外,許多現代化設備開始采用“資產管理”軟件執行繁重的任務,收集、分析和存檔控制閥診斷工具生成的大量數據。盡管這些工具可發揮重要的功能,幫助工廠計劃和準備檢修周期,但它們絕對不能替代對控制閥有著豐富經驗和知識的技術員,因為這些工具大多來自第三方提供商,而非閥門OEM,對日常維護管理的幫助非常有限。

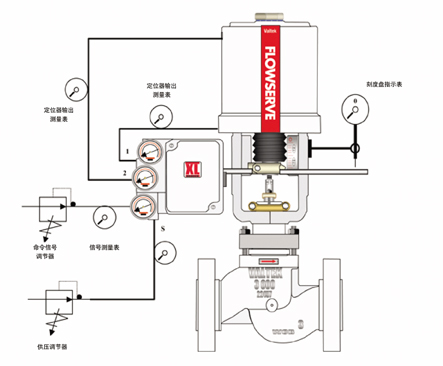

尋找最佳答案

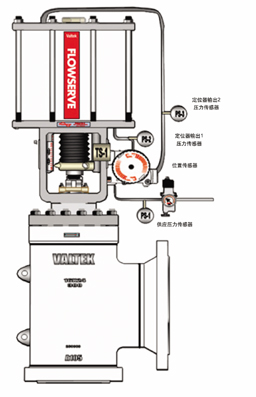

閥門診斷和資產管理工具已經演變發展成為工廠運作和維護人員的有力幫手。這些工具囊括了數據管理、閥門驗證及在線和離線閥門診斷技術的最優方法。舉個最好的例子,這些解決方案被集成進控制閥定位器,能持續、實時地收集數據,避免在生成閥門性能曲線時從管線上拆下閥門(圖3)。這些先進的工具提高了閥門性能,大大降低了停機時間和閥門的維護成本。

圖3. Flowserve Logix 3000系列數字閥門定位器傳感器

更重要的是,來自控制閥OEM的全新一代診斷工具基于制造商在閥門設計、制造、操作和維護上的悠久歷史。在某些情況下,這些工具甚至可以與老練的控制閥技術員的控制診斷相媲美。

如果沒有這些最新的現場診斷解決方案提供的信息,工廠需要花費許多時間和金錢,浪費在沒必要的定期性維護上,而又無法避免時常發生的非計劃性停機時間。

根據供應商和使用高級閥門診斷的終端用戶反饋,一般閥門僅需簡單的閥門機械調整或儀器重新校準。例如,普通的3寸截止閥大約需要4600美元。而替換該閥門的成本遠高于將舊閥門從管線拆卸、使用新墊圈和密封環重新包裝和重新安裝的所有花費。所以問題的關鍵就在于知道何時需要進行維護。

因為新一代診斷工具直接由閥門制造商提供,所以它們能分析閥門-性能響應曲線,發現任何不一致的地方或模式/趨勢偏差,例如,填料和導向套引起的過高摩擦力、較高的遲滯和死區、非線性響應、機械失調、填料磨損引起的低摩擦、潛在的極限循環和儀器校準不到位。

這些分析方法提高了現場診斷的精確度,不會擾亂正常的生產過程,減少了診斷的時間量,而且閥門可保持工作狀態。該診斷過程可幫助工廠節省人力和消除儀器停機時造成的生產成本損失。這些解決方案可以提前通知相關人員即將發生的問題,讓工廠操作員能有充裕的時間采取措施,將停機時間減少到最低或徹底避免。

因為新一代控制閥診斷工具由閥門制造商打造,所以它們能確認問題的癥結所在,提供相應的指導和建議。使得操作員能及時發現問題的根源并正確掌握維修流程、備件和修理時所需的特殊工具,這樣可進一步節省工廠的時間和金錢。

領先的OEM診斷工具

總之,盡管閥門診斷解決方案存在巨大潛力,可提高工廠的收益率,但這種全面的潛在效益往往會受到解決方案本身的羈絆,無法收集有意義的實時診斷數據,以及根據閥門設計和服務條件的獨特組合將數據轉變成具有實施意義的維護建議。對于終端用戶來說可喜的是,來自閥門OEM的最新一代工具彌補了這些缺口,取得了重大進步。

閥門OEM的最佳診斷解決方案利用閥門制造商積累的知識和經驗,克服了第三方“軟件”提供商固有的缺陷,提高了控制閥性能分析的水平以及維護意見的確認速度,將設備恢復到最高性能。如此一來,這些解決方案能更好地幫助工廠實現資產管理策略的初衷,即提高產能而又不增加維護成本和人力。