O形橡膠密封圈在安全閥中的應用研究

介紹了O 形橡膠密封圈在安全閥中的主要應用場合、密封形式和設計要點,分析了實際工程中O 形橡膠密封圈常見的失效形式,提出了安全閥O 形橡膠密封圈的使用建議。

1、概述

安全閥是各類鍋爐、壓力容器和壓力管道等設備不可缺少的安全附件,廣泛應用于石油、化工、電站、冶金、核電、國防等各個領域。安全閥的各部位密封按照接觸類型分為金屬密封和非金屬密封,O形橡膠密封圈( 以下簡稱O 形圈) 屬于非金屬密封的典型結構。橡膠是具有彈性的高分子材料,給予較小的應力就能產生較大的變形,這種變形可以提供接觸壓力,補償泄漏間隙,達到密封的目的,因此橡膠密封相對其他形式的密封更容易實現,且密封性能優良,無論是用于靜密封還是動密封,泄漏率都可保持在較小程度。特別對于動密封,O 形圈的運動摩擦阻力很小,可適應于壓力交變場合。

2、適用工況

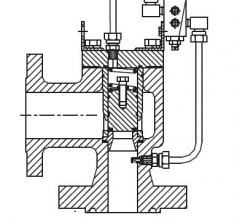

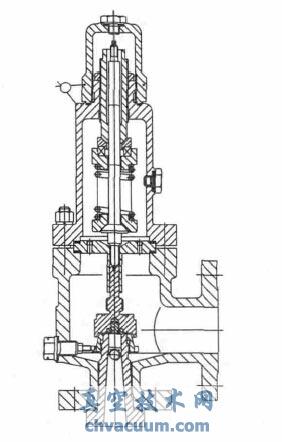

安全閥是一種根據系統的工作壓力自動啟閉的安全保護用閥,按作用原理可分為直接作用式和非直接作用式,彈簧載荷式安全閥( 如圖1) 和先導式安全閥( 如圖2) 分別是這兩種形式的代表。以這兩種常用安全閥為例說明O 形圈的主要應用場合。

圖1 彈簧載荷式安全閥

圖2 先導式安全閥

(1) 低壓工況

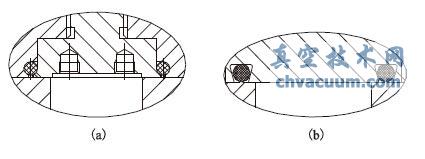

安全閥是一種自動閥門,不依靠外部驅動力作用而密封( 帶輔助裝置的安全閥除外) ,其閥座處密封載荷主要由彈簧預緊力( 彈簧直接載荷式安全閥) 或者工作介質的壓力( 先導式安全閥) 提供,密封載荷相比其他類型的閥門要小,密封更困難。當整定壓力較低時,彈簧預緊力或工作介質的壓力相應的較小,閥座密封載荷較小,其他類型的密封形式很難密封。由于O 形圈具有高彈性,其密封機理能保證在較小負載荷下實現密封,低壓工況下,閥座處密封( 圖3) 選用O 形圈比較合理。

(a) O 形圈安裝在環槽中(b) O 形圈安裝在燕尾槽中

圖3 閥座密封

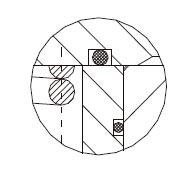

(2) 動密封工況

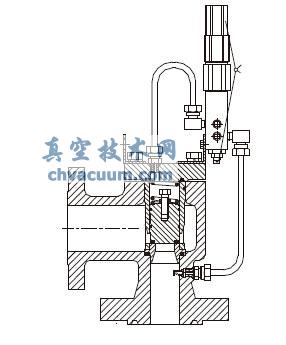

先導式安全閥由主閥和導閥組成,依靠導閥感應系統壓力控制主閥的啟閉。導閥內部結構緊湊,流道狹小,空間位置有限,相對運動零件很多,密封部位緊密。主閥閥瓣與導套之間為活塞式結構,為保證閥瓣與導套形成的腔室內介質不外泄,同時又要保持閥瓣在安全閥開啟時具有良好的運動特性,其軸向的動密封多數情況下采用O 形圈( 圖4) 。

圖4 軸向動密封

(3) 泄漏率要求嚴格的工況

相對于非金屬密封結構,金屬密封結構泄漏率較高。按照API 527的規定,金屬密封的安全閥閥座的最大允許泄漏率依流道面積和整定壓力的不同,其氣泡數為20 ~ 100 個/min。而非金屬密封結構的安全閥其泄漏的氣泡可低至0 個/min。顯然非金屬密封結構更適用于泄漏率要求嚴格的場合。例如,氫氣屬于小分子氣體,容易逸散,易燃易爆,十分危險,因此真空技術網(http://smsksx.com/)認為對泄漏率的控制要十分嚴格。在非金屬密封中,O 形圈的密封結構相對簡單,安裝、維護和更換簡便,因此含氫工況閥座處密封大量使用O 形圈。

3、主要密封形式及結構設計

O 形圈屬于擠壓型密封,擠壓型密封的基本工作原理是依靠密封件發生彈性變形,在密封接觸面上造成接觸壓力,接觸壓力大于被密封介質的內壓,則不發生泄漏,反之則發生泄漏。為了保證形成有效的密封,材料的性能和密封結構的設計至關重要,對于不同類型的密封結構,O 形圈的壓縮量和溝槽設計各不相同。安全閥中O 形圈的密封形式主要有端面靜密封、往復動密封和閥座密封。

(1) 端面靜密封

先導式安全閥的閥座與閥體之間、閥體與蓋板之間等端面( 圖5) 的密封均屬于端面靜密封,其結構較為簡單。靜密封工況下,O 形圈在軸向受到擠壓,在壓力作用下,會產生徑向蠕動,因此設計O 形圈溝槽時需要考慮壓力的方向。O 形圈在溝槽內必須有一定的空間,O 形圈體積占溝槽容積的75% 左右比較合適。內徑拉伸裝入溝槽時,為防止過度拉伸使材料產生過大的內部應力,拉伸量控制在絲徑的1% ~ 3%為宜,不要超過5%。端面密封的壓縮率要控制在20% ~ 30%。為防止應力集中,溝槽底部需要倒圓角,半徑取0. 2 ~ 0. 5mm,槽內的粗糙度Ra取1. 6μm 為宜。

圖5 端面靜密封

(2) 往復動密封

先導式安全閥的主閥閥瓣與導套之間密封為往復動密封。由于安全閥屬于常閉式閥門,動作頻率一般很低,運動周期短。正常工作狀態時,閥瓣與導套之間為軸向靜密封狀態,只在安全閥開啟和關閉過程中才有往復運動。安全閥開啟時,主閥閥瓣向上運動。安全閥關閉時,主閥閥瓣向下運動,與一般機械的往復動密封情況不同,O 形圈在徑向受到擠壓。為保證初始密封效果,又不影響閥門動作性能,O 形圈的溝槽設計需考慮控制徑向變形量。徑向壓縮率應控制在10% ~ 15% 內,溝槽的粗糙度應控制在Ra0. 8μm 以下。在高壓情況往復運動時,O 形圈很容易被擠出,建議安裝擋圈。

(3) 閥座密封

安全閥的閥座與閥瓣及O 形圈形成的密封面為閥座密封。當系統壓力小于安全閥整定壓力時,安全閥處于關閉狀態,此時閥座與閥瓣接觸形成端面靜密封。當系統壓力大于安全閥整定壓力時,閥瓣與閥座密封面脫離,安全閥開啟泄放系統壓力。當系統壓力降低到一定值后,安全閥恢復關閉狀態,閥座與閥瓣重新接觸,形成端面靜密封。在安全閥開啟和關閉的過程中,壓力的急劇變化會對密封面產生一定的影響,O 形圈很容易被溝槽內部積聚的壓力吹出或者損壞。因此閥座密封的O 形圈溝槽設計不僅要考慮密封性,還要考慮閥座與閥瓣密封面脫離后O 形圈的可靠性。閥座密封常見的一種形式為燕尾槽式,不同的結構在設計時有不同的方案。對于閥座密封最重要的是既要保證溝槽的容積率,又要防止溝槽開口過大,導致O 形圈被吹出。

4、材料選用

安全閥中常用的O 形圈材質一般有氟橡膠( FKM) 、丁腈橡膠( NBR) 、乙丙橡膠( EPDM) 、氟硅橡膠( FVMQ) 和全氟醚橡膠( FFKM) 等。對于溫度超出O 形圈使用限制,或者介質對O 形圈性能有影響,通常不建議選擇使用O 形圈為密封件的安全閥。在安全閥中O 形圈的選用與溫度、介質、壓力都有關系,此外還需要考慮各項因素的綜合影響。

(1) 溫度

溫度是影響O 形圈使用范圍的關鍵因素之一,其使用溫度一般為- 60 ~ 327℃,高溫或低溫工況都需要選擇特殊的材料,才能實現有效的密封。在常用的橡膠材質中,全氟醚橡膠具有優異的耐高溫性能,普通全氟醚橡膠工作溫度范圍在- 25~ 240℃,特殊牌號的全氟醚橡膠可承受316℃的恒溫或343℃的間歇高溫而不發生硬化和脆化失效,因此對于其他橡膠不適用的高溫工況下,可選用全氟醚橡膠。

橡膠在低溫下會脆化而失去密封作用,一般不推薦用于低溫環境中。橡膠材料中耐低溫能力最佳的是硅橡膠,低溫級牌號可使用到- 100℃,但是它的拉伸強度低、抗磨損能力弱,一般不能用于動密封,不適用于作為安全閥密封件。耐低溫能力僅次于硅橡膠的氟硅橡膠使用溫度范圍為- 60 ~ 177℃,它在保持了硅橡膠的耐低溫性基礎上,強化了耐化學性能和力學性能。在低溫工況中,優先選擇氟硅橡膠。

(2) 介質

安全閥廣泛應用于石化、能源和電力等行業。針對不同的介質,需要選擇適當的材料。氟橡膠具有阻燃性、優異的氣密性、耐臭氧、耐候性、良好的抗老化性以及廣泛的耐腐化性,適用于無機酸、燃油、純氧、四氯化硅等,在安全閥中應用廣泛。乙丙橡膠具有優異的耐水、水蒸汽和過熱水特性,適用于電力行業的高溫水蒸汽工況的安全閥。全氟醚橡膠適用于含有芳香烴化合物的有機溶劑,者含有濕硫化氫介質。

(3) 壓力

常用O 形圈的硬度為邵氏50 ~ 90。根據O 形圈的密封原理,當系統壓力較低時,建議選用硬度較低的O 形圈。當系統壓力較高時,選用硬度較高的O 形圈。當工作壓力超過10MPa 時,最好選擇擋圈配合使用,防止高壓時,O 形圈被擠入密封間隙變形。另外,壓力較高時,O 形圈易產生“內爆”,即O形圈在高壓下經過較長時間,高壓氣體分子滲入O形圈內部,當O 形圈外部壓力瞬間降低時,內部高壓氣體分子就容易因為急劇擴散而撐破O 形圈。特別是閥座密封處的O 形圈,安全閥開啟時,壓力的瞬時泄放很容易使此處的O 形圈產生“內爆”,因此在高壓工況下,建議此處的O 形圈最好選用致密性高的O 形圈或者防內爆型O 形圈。

5、失效分析及處理

(1) 介質不相容失效

在實際工程中,選用的O 形圈與介質不相容,將出現腐蝕、溶脹變形( 圖6) 和斷裂等問題,造成安全閥密封失效。

(2) 疲勞失效某天然氣加氫裝置上,安全閥整定壓力為26MPa,工作壓力為24. 7MPa,上線運行一段時間后,出現泄漏現象。安全閥拆卸檢查顯示閥座密封處O 形圈出現斷裂( 圖7) 。經分析,由于實際工作壓力波動范圍超出系統的預期范圍,而系統工作壓力與整定壓力很接近,致使安全閥頻繁起跳,達到了O 形圈的壽命極限,導致O 形圈疲勞斷裂失效。解決方案是通過工藝改進控制系統壓力的波動,并且定期更換閥座處O 形圈,上線后安全閥正常運行。

圖6 O 形圈材料與介質不相容失效

圖7 O 形圈疲勞失效

(3) 永久變形失效

橡膠相對于塑料和石墨等其他類型的非金屬密封材料而言,硬度較低,并且具有較好的回彈性,但是在高溫、高壓或二者兼有的工況下,容易產生永久變形,造成密封失效。某天然氣管線,安全閥整定壓力21MPa,選用75 邵氏硬度的O 形圈。閥門運行一年后表面光滑,但閥座密封處O形圈斷面已永久變形為矩形溝槽的形狀( 圖8) ,失去回彈性,造成密封失效。當更換為90 邵氏硬度的O 形圈后,密封圈工作性能良好。

圖8 產生永久變形的O 形圈

6、結語

在選擇和設計O 形圈時,應綜合考慮溫度、介質和壓力等工況條件對O 形圈的影響,溝槽結構、安裝和維護情況等各項因素的影響,以延長O 形圈的使用壽命,保證安全閥在線的正常運行。