O型密封圈的選型與使用

密封件的合理選取對液壓元器件的性能和使用壽命起著很重要的作用。結合作者長期從事這方面的工作中積累的一些經驗與體會,對O型密封件在動靜密封場合的設計原則、選型、預壓縮量、溝槽尺寸、裝配注意事項等作了詳細敘述,供同行參考。

O型圈具有良好的密封性,密封壓力在1.33×10-5Pa到100MPa范圍內,因其具有結構簡單、性能可靠、價格低廉、易于選配等優點,被廣泛應用在各種動、靜密封場合。本文結合作者多年從事液壓氣動元器件設計的經驗與體會,重點介紹O型圈的設計、選型及相關注意事項。

1、設計要點

1.1、O型圈尺寸和材料硬度的選擇

1)尺寸選擇原則

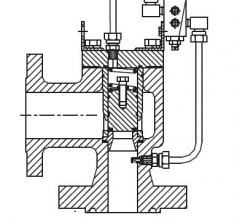

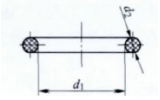

(1)O型圈的截徑d2的選擇原則。圖1為O型圈的尺寸圖。為了達到最好的密封效果,O型圈的截徑d2應盡可能選大些。

圖1 O型圈尺寸圖

在動密封應用場合中,考慮到尺寸公差因素,對同一內徑d1,推薦選用較大的截徑。在靜密封應用場合中,選用較大截徑比選用較小截徑更加安全可靠。

(2)O型圈的內徑d1的選擇原則。O型圈內徑d1的選擇原則請參照文中1.3和1.9的相關內容。下面推薦表1所示的數據,供選擇O型圈尺寸時參考。

表1 O型圈尺寸選擇的參考數據

2)材料及硬度選擇原則

O型圈材料的硬度取決于工作壓力、間隙值和應用場合(動、靜密封)以及密封零部件的表面加工質量。對于標準化應用場合,推薦材料硬度為邵爾A70,而在高壓(20MPa以上)或承受脈沖壓力工況時,則材料的硬度需相應提高。

1.2、O型圈安裝后的初始壓縮量

O型圈在安裝溝槽中的初始壓縮量(預壓縮量)是至關重要的,根據不同的應用場合,O型圈的初始壓縮量建議如下:

靜密封:當油液壓力在30MPa以下時,選(15~20)%;當壓力在30~60MPa的范圍時,選(20~25)%;當壓力在60~100MPa的范圍時,選(25~30)%。動密封:當油液壓力在1MPa以下時,選(5~10)%;當壓力在1~15MPa的范圍時,選(10~15)%;當壓力在15~30MPa的范圍時,選(15~20)%。

1.3、拉伸和擠壓

O型圈安裝時允許有一定程度的拉伸和擠壓量,這種情況不會影響其密封效果。在用于徑向孔密封場合時,O型圈安裝時將會受到拉伸,即d3>d1。推薦拉伸量:取(2~5)%。在徑向軸密封場合時,O型圈安裝時將會受到擠壓,即da>d6。推薦擠壓量:取(1~3)%。

O型圈拉伸和擠壓量計算公式如下:

式中d1———O型圈內徑(mm);da———da=d1+2d2,其中d2表示O型圈截徑(mm);d3———徑向孔密封中溝槽底徑(mm);d6———徑向軸密封中溝槽底徑(mm);δ1———拉伸量;δ2———擠壓量。

1.4、安裝溝槽的填滿率

O型圈安裝溝槽常用的矩形面積應大于O型圈截面積約為25%。

這樣,當O型圈與化學物質接觸而引起體積增大及縮小時,安裝溝槽就有足夠的空間來適應。同樣,介質的壓力作用于O型圈表面,使之提高所需接觸壓力以達到較好的密封效果。

安裝溝槽填滿率的計算方法為:

1.5、安裝溝槽的圓角

矩形安裝溝槽是常用的一種形式,其側面可加工成0°~5°的傾斜度,若采用擋圈,則側面必須是垂直的,如圖2所示。O型圈截徑d2與倒角r1、r2的關系見表2。

圖2 矩形安裝溝槽

表2 O型圈截徑與倒角關系