帶爆破片外置全啟式安全閥設(shè)計(jì)

介紹了罐式集裝箱泄壓用帶爆破片的外置全啟式安全閥的工作原理、結(jié)構(gòu)特點(diǎn)、主要零部件設(shè)計(jì)和材料選擇。

1、概述

目前,罐式集裝箱作為移動(dòng)式壓力容器在我國(guó)石油和化工等行業(yè)中的需求日益增加。根據(jù)儲(chǔ)運(yùn)液化氣體及特殊介質(zhì)的需要,設(shè)計(jì)了在安全閥進(jìn)口處安裝爆破片的外置全啟式彈簧安全閥( 以下簡(jiǎn)稱安全閥) 。

2、外置全啟式安全閥的工作原理

安全閥正常工作時(shí),壓力系統(tǒng)由爆破片保證密封。介質(zhì)與安全閥隔開(kāi),避免安全閥彈簧接觸介質(zhì)受到腐蝕。當(dāng)罐內(nèi)壓力升高超過(guò)允許數(shù)值時(shí),爆破片爆破,安全閥開(kāi)啟泄壓,當(dāng)壓力降低到規(guī)定值時(shí),安全閥關(guān)閉,罐車可以繼續(xù)暫運(yùn)行。當(dāng)罐車檢修時(shí)重新裝上爆破片,從而保護(hù)罐車的安全。

3、外置全啟式安全閥的結(jié)構(gòu)特點(diǎn)

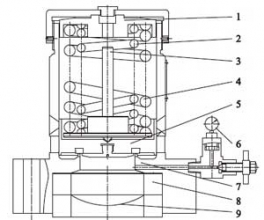

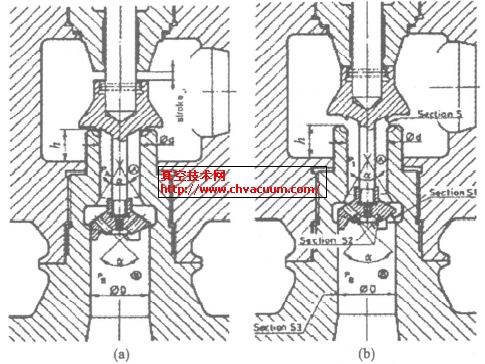

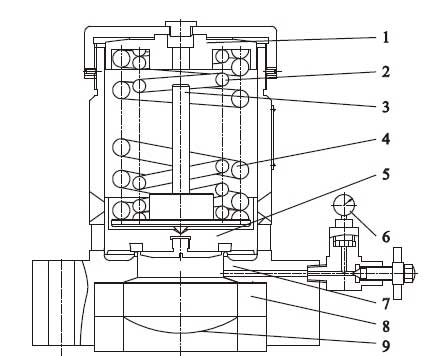

安全閥通過(guò)閥體法蘭連接在罐式集裝箱上,閥體的進(jìn)口處連接有爆破片及配件,安全閥與爆破片之間的腔體連接壓力表,閥體內(nèi)腔的下部設(shè)置閥瓣組件,閥體內(nèi)腔的上部設(shè)置彈簧托,彈簧托與閥瓣組件之間設(shè)置組合彈簧,閥瓣組件上設(shè)置閥限位器( 圖1) 。

1. 彈簧托 2. 彈簧(小) 3. 閥限位器 4. 彈簧(大) 5. 閥瓣組件 6. 壓力表 7. 閥體 8. 爆破片裝置 9. 爆破片

圖1 安全閥與爆破片串聯(lián)組合裝置

4、外置全啟式安全閥的設(shè)計(jì)

4.1、彈簧

為改善彈簧性能,用兩個(gè)直徑不同的彈簧同心安裝,組成組合彈簧,即采用等變形并列式組合壓縮彈簧。組合彈簧承受的載荷較大,為避免支承面的過(guò)大扭轉(zhuǎn)和彈簧間的相互嵌入,保持各彈簧的同心度,彈簧做成左旋和右旋。彈簧受載荷后,總變形量與各組合彈簧的變形量相等,總載荷為各組合彈簧所受載荷之和,組合彈簧并緊時(shí)高度相等。

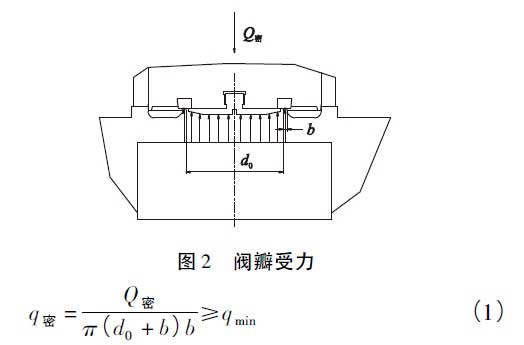

4.2、密封面比壓力

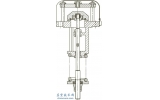

介質(zhì)作用在閥瓣下方( 圖2) 。安全閥關(guān)閉狀態(tài)下,作用在密封面上的比壓力q密為

圖2 閥瓣受力

式中qmin———閥門關(guān)閉所要求密封面的最小比壓力,MPa

Q密———安全閥工作時(shí)的密封力,N·mm

d0———密封面內(nèi)徑,mm

b———密封面寬度,mm

4.3、材料

(1) 根據(jù)安全閥的使用溫度、工作壓力和安裝系統(tǒng)內(nèi)介質(zhì)的腐蝕情況等閥體選用不銹鋼鍛造。

(2) 考慮材料的抗侵蝕性,閥瓣密封面選用聚四氟乙烯制造,使密封副能在較小的密封比壓下保持密封。

(3) 彈簧在較高應(yīng)力下工作,材料表面受力最大,彈簧的綜合力學(xué)性能及材料表面質(zhì)量對(duì)安全閥性能影響較大,選用硅錳彈簧鋼絲。

(4) 爆破片型式選為反拱刻痕型,材料選用不銹鋼。爆破片泄放量應(yīng)不小于安全閥泄放量,爆破片爆破后的泄放面積應(yīng)大于安全閥的進(jìn)口截面積。爆破片在爆破時(shí)不應(yīng)產(chǎn)生碎片、脫落或火花,以免影響安全閥的正常排放功能。

5、外置全啟式安全閥的性能試驗(yàn)

爆破片試驗(yàn)的升壓速率在≥30s 時(shí)間內(nèi)將裝置入口壓力升到最小爆破壓力的90%,保壓≥5s。然后,穩(wěn)定連續(xù)的增加壓力直至爆破片爆破或泄放后,觀察并記錄爆破片爆破壓力值。繼續(xù)升高進(jìn)口壓力,當(dāng)壓力達(dá)到安全閥整定壓力90% 以后,使升壓速率< 0. 01MPa /s。安全閥開(kāi)啟排放后,進(jìn)口壓力降低,安全閥重新回到密封狀態(tài),這時(shí)壓力為密封壓力,保壓2min。檢查閥瓣與閥座的密封性能,無(wú)泄漏現(xiàn)象。

6、結(jié)語(yǔ)

裝有爆破片的外置全啟式安全閥既有爆破片與安全閥的雙重優(yōu)點(diǎn),又保證了罐式集裝箱的安全運(yùn)行,特別適用于運(yùn)輸易燃、易爆和劇毒等化工產(chǎn)品。