彈簧全啟式安全閥的FMECA分析

針對(duì)安全閥可靠性分析以及安全閥校驗(yàn)周期確定過程中存在的困難,采用FMECA方法分析了彈簧全啟式安全閥典型的失效模式:振顫、泄漏、頻跳、超壓不起跳、未到達(dá)壓力起跳以及回座壓力低等產(chǎn)生的原因及影響;通過收集相關(guān)的失效數(shù)據(jù),采用風(fēng)險(xiǎn)優(yōu)先數(shù)法對(duì)各部件的失效類型進(jìn)行危害性分析,最終提出了相應(yīng)的改進(jìn)措施。安全閥的FMECA分析結(jié)果為其檢修及維護(hù)提供了依據(jù)。

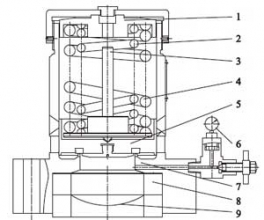

安全閥作為流程工業(yè)中一個(gè)重要的物理保護(hù)層,廣泛應(yīng)用于鍋爐、壓力容器和壓力管道系統(tǒng),其動(dòng)作可靠性和性能直接關(guān)系到裝置和人員的安全,在石油化工裝置長(zhǎng)周期安全運(yùn)行中具有重要作用。彈簧全啟式安全閥是應(yīng)用最為廣泛的安全閥,因此,對(duì)彈簧全啟式安全閥(以下簡(jiǎn)稱安全閥)進(jìn)行可靠性分析對(duì)流程工業(yè)的安全生產(chǎn)十分重要。

在實(shí)際工作中,由于介質(zhì)對(duì)安全閥的腐蝕以及對(duì)安全閥的安裝、使用和調(diào)整不當(dāng)?shù)仍颍3?huì)使安全閥產(chǎn)生各種故障,影響其功效和壽命,嚴(yán)重時(shí)不能起到安全保護(hù)的作用,影響設(shè)備的安全運(yùn)行。因此,安全閥的定期檢修在實(shí)際生產(chǎn)運(yùn)行過程中就顯得尤為重要。我國(guó)TSGR0004—2009《固定式壓力容器安全技術(shù)監(jiān)察規(guī)程》對(duì)安全閥實(shí)行定期校驗(yàn)制度,一般要求每年至少校驗(yàn)一次。但是,隨著科學(xué)技術(shù)的發(fā)展,生產(chǎn)裝置逐漸實(shí)行3~5年的長(zhǎng)周期運(yùn)行,安全閥規(guī)定每年校驗(yàn)一次的要求與長(zhǎng)周期運(yùn)行是不相適應(yīng)的。

目前,對(duì)于安全閥的失效分析大多停留在定性的分析上,較少涉及半定量或定量的分析,因此,安全閥的校驗(yàn)周期往往由校驗(yàn)者的個(gè)人經(jīng)驗(yàn)確定,主觀性較強(qiáng)。真空技術(shù)網(wǎng)(http://smsksx.com/)發(fā)布的此文中采用故障模式、影響和危害性分析方法(FailureMode,EffectsandCriticalityAnalysis,以下簡(jiǎn)稱FMECA)對(duì)安全閥進(jìn)行半定量分析,找出安全閥故障產(chǎn)生的原因并提出有效的預(yù)防措施,使安全閥的安全控制作用得到充分發(fā)揮。并通過對(duì)安全閥的失效模式進(jìn)行危害性分析,給出不同失效類型的嚴(yán)重等級(jí),最終為安全閥的預(yù)防失效、故障診斷以及維修分析等提供依據(jù)。

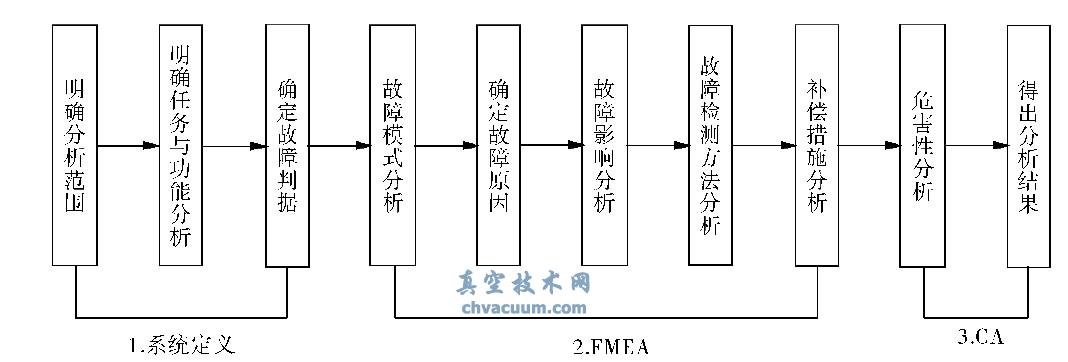

1、FMECA分析方法及步驟

FMECA作為一種主動(dòng)檢驗(yàn)的半定量分析方法,是以故障模式為基礎(chǔ),以故障影響或后果為目標(biāo)的分析技術(shù)。FMECA分析方法被廣泛應(yīng)用于系統(tǒng)的設(shè)計(jì)、使用、維修等不同的壽命階段,通過對(duì)產(chǎn)品的FMECA可以發(fā)現(xiàn)系統(tǒng)可靠性存在的缺陷和薄弱環(huán)節(jié),為提高系統(tǒng)的質(zhì)量與可靠性提供可行性依據(jù)。根據(jù)FMECA標(biāo)準(zhǔn)GJB/Z1391-2006,進(jìn)行FMECA分析的主要步驟如圖1所示。

圖1 FMECA分析步驟

系統(tǒng)定義的主要目的是使分析人員能夠了解系統(tǒng)需要分析的范圍,明確分析系統(tǒng)的結(jié)構(gòu)以及故障的評(píng)判依據(jù)。

故障模式影響分析主要是指通過統(tǒng)計(jì)、試驗(yàn)、分析、預(yù)測(cè)等方法找出產(chǎn)品所有可能出現(xiàn)的故障模式,通過分析故障產(chǎn)生的原因及影響,采取一定的改進(jìn)措施,使系統(tǒng)的可靠性得到提高。危害性分析是對(duì)產(chǎn)品每一個(gè)故障模式的嚴(yán)重程度及其發(fā)生的概率等綜合影響進(jìn)行分析,通過該分析能評(píng)估產(chǎn)品中所有可能出現(xiàn)的故障模式的影響等級(jí)。

結(jié)論

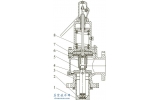

對(duì)彈簧全啟式安全閥進(jìn)行了FMECA分析,通過查找相關(guān)的數(shù)據(jù)庫(kù)及文獻(xiàn),對(duì)彈簧全啟式安全閥常見的故障模式進(jìn)行總結(jié),分析了各故障模式產(chǎn)生的原因及影響,并針對(duì)各故障模式及各個(gè)部件的失效類型提出了具體的解決方法,最終給出了詳細(xì)的用于指導(dǎo)檢維修的FMECA工作表。

通過引入危害性分析,實(shí)現(xiàn)對(duì)安全閥各個(gè)失效模式綜合影響的半定量評(píng)估,其分析結(jié)果顯示:彈簧腐蝕斷裂的風(fēng)險(xiǎn)優(yōu)先數(shù)最大為27,其對(duì)安全閥的危害度最大,所以在檢修時(shí),需要根據(jù)FMECA工作表所提供的維修策略對(duì)彈簧首先進(jìn)行檢查;鎖緊螺栓、閥體螺栓作為固定部件,其風(fēng)險(xiǎn)優(yōu)先數(shù)最小,對(duì)閥門的影響也最小,這與實(shí)際工作情況相符合。另外,根據(jù)FMECA工作表以及分析可以看出,在6種失效模式中,泄漏是安全閥最容易發(fā)生的失效模式。為了保證安全閥能夠正常工作,需要根據(jù)風(fēng)險(xiǎn)優(yōu)先數(shù)的大小依次對(duì)閥體、閥瓣、閥桿、閥座等能導(dǎo)致泄漏的部件進(jìn)行檢維修。雖然有些部件失效類型的危害度等級(jí)比較低、不易發(fā)生,但工作人員只有對(duì)安全閥常見故障和消除方法有了充分的認(rèn)識(shí),才能有備無患地處理故障,這對(duì)保證系統(tǒng)的安全運(yùn)行有著重要的意義。