基于PLC和組態王的真空檢漏回收裝置監控

為實現電冰箱整機、空調器及蒸發器和冷凝器等部件在流水線上焊接工序后進行快速檢漏和氦氣的循環利用,研發了真空檢漏回收裝置監控系統。該系統采用上下位機控制模式,上位機采用工控機+

組態軟件,下位機采用OMRON 中型CQM1H,充分發揮各自優勢,實現了真空檢漏回收裝置的監控。實際運行表明,系統最小可檢漏率達到1×10- 8 Pa·m3/s,氦氣回收率不低于97%。

在制冷行業中,冰箱、空調行業對產品及其部件的氣體漏率有一定的要求,其漏率的在線檢測和控制顯得非常重要[1]。可編程控制器(PLC)由簡單的邏輯量控制,逐步具備了計算機控制系統的功能,同時PLC 還具有抗干擾性強、可靠性強、體積小、編程方便、修改容易、網絡功能強大等優點,可以與上位計算機工業組態軟件組成功能完備的控制系統。為實現電冰箱整機、空調器及蒸發器和冷凝器等部件在流水線上焊接工序后進行快速檢漏和氦氣的循環利用,研發了真空檢漏回收裝置監控系統。

1、真空檢漏回收裝置的工藝流程

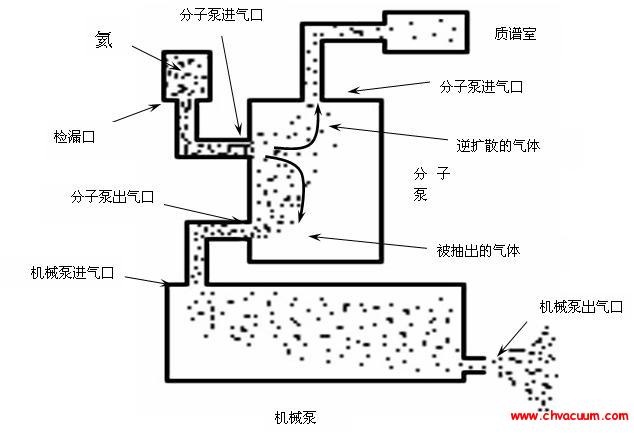

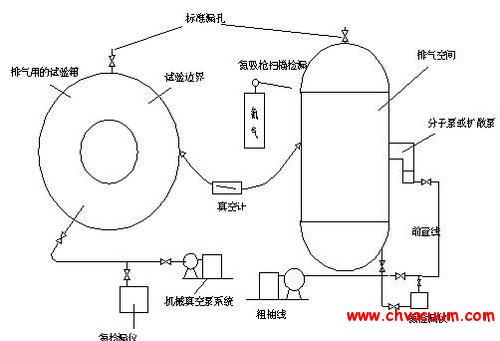

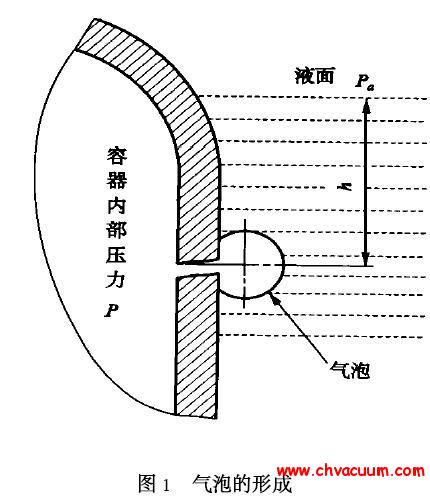

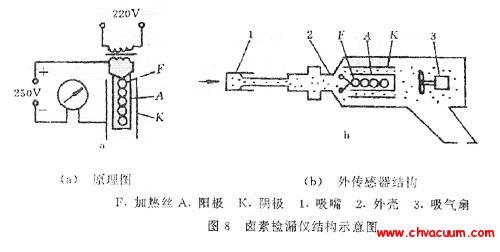

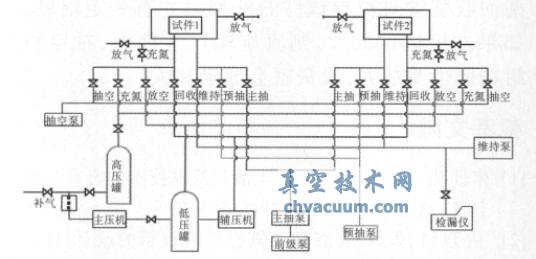

該裝置原理如圖1 所示,采用干燥壓縮空氣對被檢試件進行耐壓強度檢驗和大漏氣密性檢驗,采用對被檢試件充入氦氣應用真空箱法進行氦質譜檢漏,然后將被檢試件內的氦氣回收循環使用[2,3]。真空檢漏回收系統一般由三個部分組成:充氣回收部分、真空箱部分和檢漏儀部分。以檢漏某種冷凝器為例,說明此工藝流程。系統啟動前,氦氣瓶接好,壓力調到1.0 MPa;氮氣瓶接好,壓力調到2.0 MPa;壓縮空氣源接好,壓力調到0.4 MPa~0.6 MPa;檢漏儀與設備正確連接,滑閥泵、(羅茨泵)的冷卻水打開。真空箱裝置首先對被檢試件充高壓氮氣,利用真空度的變化判斷是否存在大漏。若檢測不通過,則系統報警,大漏試件序號顯示;若檢測通過,再對試件放氮氣后繼續抽空(500 Pa),為下一步被檢試件充氦做準備。充氦回收裝置將高壓罐的氦氣充入被檢試件,之后再對真空箱預抽、主抽(到5 Pa),維持泵打開,讓真空度維持在10 Pa 左右。檢漏閥打開,對試件進行微漏檢漏。若檢測不通過,系統報警,小漏試件序號顯示;若檢測通過,對試件放空,真空箱放氣,被檢工件內的氦氣將經過壓縮、過濾回收至高壓罐內,以便反復使用。通過使用該系統,可以大大降低檢漏成本,提高檢漏效率和可靠性。

圖1 真空檢漏回收裝置

2、監控系統實現

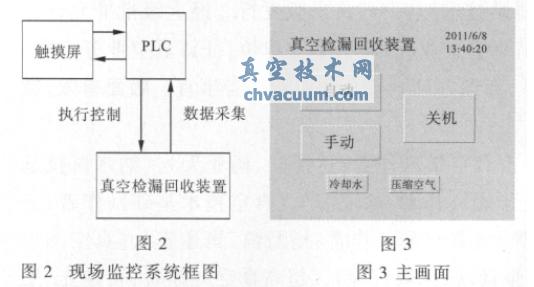

根據本監控系統的功能要求,將監控系統分成兩部分:現場控制級和監督控制級。

2.1、現場控制級實現

為保證現場的可靠控制,本系統現場級控制器選用PLC。由于PLC 人機對話功能較弱,選用觸摸屏作為PLC 的操作終端,處理現場與運行操作有關的人機界面,系統框圖如圖2 所示。

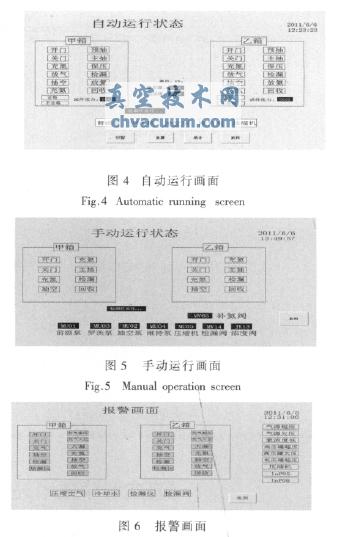

本系統輸入PLC 的信號有模擬信號和開關量信號,模擬量信號來自現場的壓力傳感器,有9 個信號;開關量信號來自真空計、電接點壓力表、氦氣濃度計、氦檢漏儀的輸出信號,各個啟動按鈕、氣動閥門的到位信號,氣壓、水壓等安全裝置的輸出信號,共有44 點;PLC 輸出信號全為開關量信號,用于控制羅茨泵組、壓縮機的啟動和停止,報警器、指示燈、電磁閥的開關,共有60點。考慮系統功能擴展,PLC 選用OMRON 中型CQM1H。人機界面選用NS12- T500- V2 可編程終端。根據本系統的工藝流程要求,建立了4 個工作畫面。主畫面、自動運行畫面、手動操作畫面和報警畫面分別如圖3~6 所示。

圖9 實時報警畫面

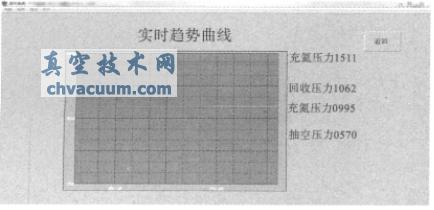

在曲線表達中,選取之前設置過的充氮壓力、抽空壓力、充氦壓力和回收壓力,得到如圖10 所示的一條實時趨勢曲線。

圖10 實時趨勢曲線

3、結束語

實際運行表明,系統最小可檢漏率達到1×10- 8 Pa·m3/s,氦氣回收率不低于97%。該真空檢漏回收裝置對被檢試件的外型尺寸有一定限制,如果被檢試件太大,則真空箱尺寸加大,真空機組功率也要加大,投資就會成倍加大。

參考文獻

[1] 朱佃功.小型制冷產品的檢漏和檢漏技術的研究與探討[J].制冷與空調,2003,3(2):32- 38.

[2] 唐利利,張政.真空箱法氦檢漏回收箱的設計[J]. 真空,2010,47(3):59- 62.

[3] Reddy H P, Narasimhan S, Bhallamudi S M.Leak detection in gas pipeline networks using an efficient state estimator [J]. Computers & Chemical Engineering, 2011,35 (4):662- 670.