遠程氦質譜檢漏探頭裝置的研制

檢漏是真空獲得的一個重要步驟,對于危及人員安全的高危環境,或者結構復雜而不能停機的情況,無法按照目前常規做法逐個漏孔實施檢漏。通過深入研究氦質譜檢漏的方法,基于PLC設計遠程真空檢漏探頭裝置,實現全程攝像頭實時監控的遠程在線270°范圍內噴吹檢漏和正壓吸槍檢漏。將試驗結果與手動檢測比較,表明該裝置能夠準確、有效定性檢測漏點位置范圍及漏率,為真空系統遠程在線智能技術提供支持,減輕人工勞動強度及保障人身安全具有十分重要的實用價值。

隨著科學技術和工業生產的不斷發展,真空設備的要求越來越高,真空檢漏技術也發揮著越來越重要的作用。定性檢漏方法的噴吹法和吸入法,可用于確定漏孔位置,其中氦質譜檢漏法最為常用和普遍。而在檢漏過程中同時控制檢漏儀及附屬噴槍,及時觀察漏率變化、數據分析以及反饋操作等,往往同時需要多個操作人員分工協作,大大降低了測量的效率和精度。計算機技術的發展帶領測量儀器向自動化和智能化發展,目前氦質譜檢漏儀出現了微機控制的產品,但是智能化檢漏及缺陷診斷依然任重道遠。

設計研究遠程氦質譜檢漏探頭裝置,基于可編程控制器( PLC) 及攝像監控基礎上進行噴氦法檢漏和正壓吸槍檢漏,實現高危環境等真空系統的遠程在線智能檢測。

1、氦質譜檢漏基本原理和方法

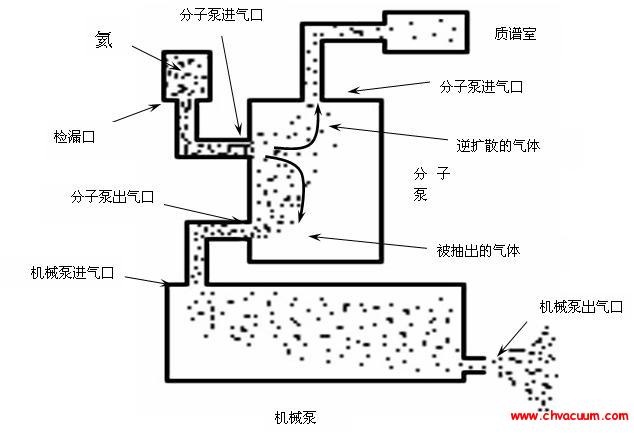

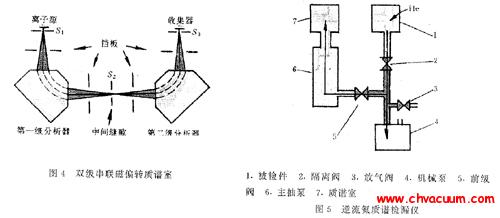

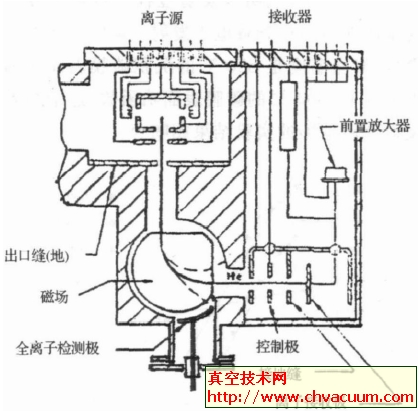

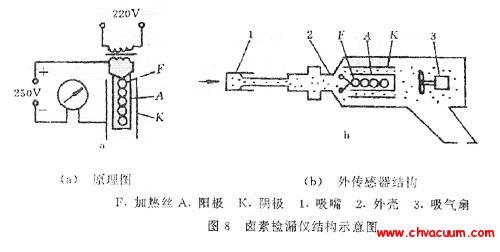

真空檢漏技術就是用適當的方法判斷真空系統是否存在漏氣,確定漏孔位置及漏孔大小的一門技術。氦質譜檢漏就是用一定的手段將氦氣加到被檢工件的某一側,再用氦質譜檢漏儀在另一側通過恰當的方法檢測通過漏孔溢出的氦氣,從而達到檢測的目的。噴氦法和正壓法是氦質譜檢漏的兩種基本方法。

1.1、噴氦法檢漏

噴氦法檢漏是將被檢測件內腔抽真空,用噴槍將一定壓力的氦氣對被檢測件表面進行噴吹,以檢測進入被測件的氦泄漏量。噴氦法花費時間較多,但可以具體確定漏孔位置,且具有高靈敏度、低成本的優點,為一種常用的漏點型定性檢漏法。

1.2、正壓吸槍檢漏

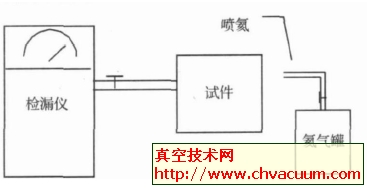

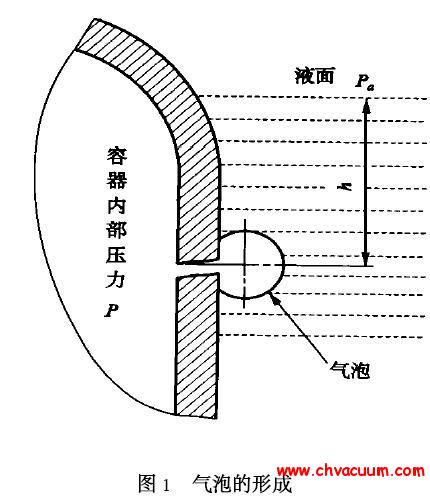

正壓吸槍檢漏是對被測件內腔進行充氦氣,用吸槍在被測件表面緩慢移動,采樣通過漏孔泄漏出的氦氣。正壓吸槍檢漏可以很好地檢測到漏點位置,且易于操作,不需要將被測件抽真空,它代替了過去常用的氣泡法檢漏,操作簡單方便且快速,成為近代工業生產普遍采用的一種定性檢漏法。

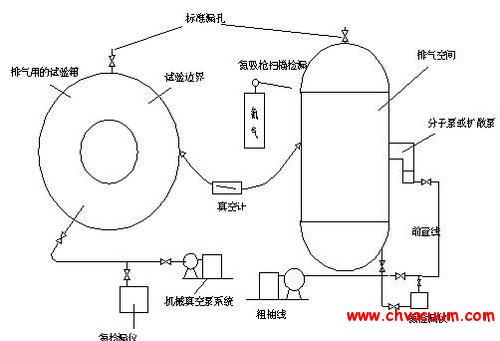

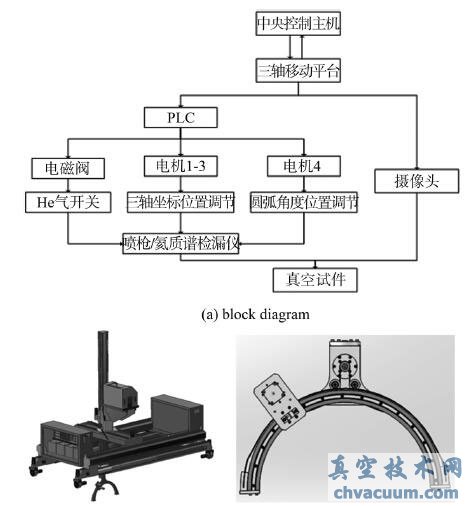

2、裝置總體設計

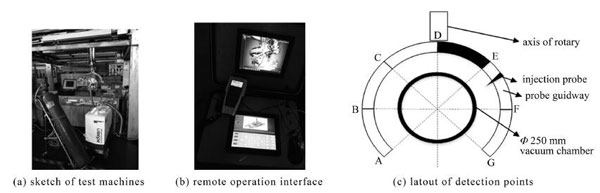

遠程真空檢漏探頭裝置包括二個主要模塊:探頭及氦質譜檢漏儀的控制調節模塊和攝像頭的識別監控模塊,其中核心功能是在攝像頭的輔助識別、實時監控基礎上實現遠程控制氦質譜檢漏儀及其附件噴槍的控制調節,完成對真空試件的檢漏操作。遠程氦質譜檢漏裝置總體框圖如圖1(a) 所示。

檢漏儀、氦氣源、電源、無線通訊路由器和攝像頭,搭載在三軸位置調節機構,可實現噴槍探頭的粗精度位置調整和監控,如圖1(b) 所示。

中央控制主機通過無線通訊模式連接路由器,再由路由器連接PLC 控制調節4 臺電機,實現探頭對準真空試件的位置角度調節;同時PLC 通過控制電磁閥的工作從而控制氦氣的通斷。氦質譜檢漏儀選取安捷倫VSPD03,具備寬量程檢漏、無線遙控及主機射頻(RF) 通信功能,滿足遠程中央控制檢漏儀要求。電磁閥選取力典LD51,連接噴槍和氦氣,滿足零壓啟動、常閉型、工作壓力為(3 ~5) × 105 Pa 等使用要求。

探頭固定在180°弧形導軌的滑塊上,轉速約為7.5 mm/s;同時弧形導軌通過電機可相對固定軸實現±90°旋轉,轉速約為4.5 mm/s,最終實現探頭270°范圍內的移動檢測,如圖1(c) 所示。

圖1 遠程氦質譜檢漏裝置結構圖

3、試驗部分

試驗分成噴氦法檢漏和正壓吸槍檢漏兩部分。首先用常規的手動法檢測不同位置的漏率并作為基準,然后通過遠程控制移動探頭檢測各個位置的漏率數據。為消除偶然誤差,采取多次重復試驗取平均值作為最終結果。

3.1、噴氦法檢漏試驗及結果分析

將0. 5 m 長內徑Φ250 mm 圓形真空盒作為被檢器件,其端口KF250 快卸法蘭與盲板通過快卸鏈條密封,再連接VSPD03 氦質譜檢漏儀形成一個真空系統。確認試驗真空系統的密封狀態滿足測試要求后,在法蘭的連接縫處人為地制作一個漏點。手動噴氦法檢測連接縫各個位置的漏率后,將氦氣瓶與探頭噴槍連接并遠程控制噴槍移動檢測。當氦氣噴到制作的漏點區域會立即被吸入到檢漏儀質譜室中,檢漏儀輸出漏率變化響應。噴氦法檢漏試驗連接如圖2所示。

圖2 噴氦法檢漏試驗

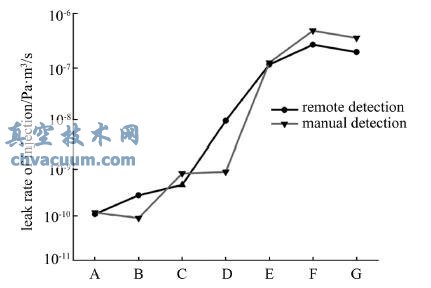

噴槍探頭檢測并記錄7個真空盒法蘭連接縫位置點位。試驗時真空系統的本底漏率逐漸變好,取其平均值9.0×10 -11 Pa·m3 /s,壓強為5.3×10 -1Pa。多次重復噴氦法檢漏后最終漏率數值統計如圖3 所示。

圖3 噴氦法檢漏試驗數據

噴氦法檢漏試驗中手動和裝置這兩種方式所檢測7 個點位的漏率差值小于1 個量級,說明裝置遠程噴氦法檢漏有效可靠。裝置遠程檢測點位A、B、C、D 的漏率與本底值比較漏率變化較小,接近10-10Pa·m3/s 量級;點位E開始與本底相比顯著變大,漏率進入在10 -7 Pa·m3/s 量級;在點位F 檢測得到漏率最大值4.88×10 -7 Pa·m3/s,點位G 漏率有所變小但保持在10 -7 Pa·m3/s 量級。通過該裝置檢測結果可判斷得知,該試驗系統漏孔位置應在弧度DF范圍。

點位D 手動法檢測漏率平均值為8.8 ×10 - 10Pa·m3/s,而裝置遠程檢測漏率為9.44×10 -9Pa·m3/s,相對其它點位的兩種方法漏率差值較大。噴氦法檢漏依靠人為控制氦氣持續時間和壓力,且氦氣迅速四周擴散進入臨近漏孔,導致檢測重復性低。同理這也導致裝置無法再進一步確認弧度DF范圍內漏孔的精確位置。噴氦法檢漏雖為定性檢測,但精確控制氦氣的持續時間和壓力值二者具有非常積極的意義,應對裝置繼續進一步研究升級改造。

3.2、正壓吸槍檢漏實驗及結果分析

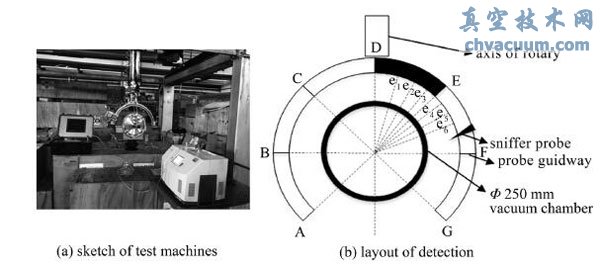

吸槍檢漏要求真空系統內填充大于1 × 105 Pa的氦氣。因此,對噴氦法檢漏試驗的真空系統增加一個閥門,其一端口連接檢漏儀,另一端口連接氦源。當真空腔室達到本底后關閉檢漏儀及對應閥門端口,開啟氦源及閥門端口對真空腔室填至2.2 ×105 Pa,穩定后再全部關閉則完成氦氣填充。管長7. 5 m 的快速吸槍連接檢漏儀并抽真空到本底1.7×10 -7 Pa·m3/s,吸槍端口壓強為65 Pa 后,設置檢漏儀的漏率報警值為本底值的兩倍。調整吸槍探尖距離快卸鏈條外廓距離約1 mm,再遠程控制吸槍緩慢移動。如圖4(a) 為吸槍檢漏試驗裝置連接圖,圖4(b) 為檢測點位示意圖。

圖4 正壓吸槍檢漏試驗

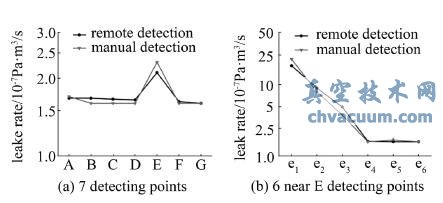

多次重復吸槍檢漏后最終漏率數值統計如圖5(a) 所示。從圖中可以看出,兩種方式得到7 個點位的漏率差值較小,說明裝置正壓吸槍法檢漏準確有效。裝置吸槍遠程檢測點位A、B、C、D、F、G 的漏率非常接近本底值;而在E 點位其漏率明顯變大至2.1×10 -7 Pa·m3/s,可初步斷定漏孔應該在點位E 附近。為進一步確定漏孔位置,對E 點附近增加測量點位e1、e2、e3、e4、e5以及e6,統計其檢測漏率數值如圖5(b) 。結果顯示增加6 個測量點位中,e1點的漏率最大,為1.8×10 - 6 Pa·m3/s,其它5 個點位依次減小至接近本底,因此可進一步判斷漏孔位置靠近e1點位概率較大。

圖5 正壓吸槍檢漏試驗數據

試驗結果表明:

①隨著吸槍靠近被測件漏點,檢測漏率明顯變大,符合吸槍檢漏的漏率變化規律,說明該裝置的吸槍檢漏測量可靠準確。

②相較于噴氦法檢漏,吸槍檢漏法排除了人為對氦氣的影響,且泄漏的氦氣非常少可降低臨近位置的判斷干擾。在能檢測到漏率變化情況下,該裝置能夠通過吸槍檢漏法可逐漸接近漏孔的具體位置。

4、結束語

本裝置的成功研究應用是檢漏的重大技術進步,通過遠程控制探頭與檢漏儀的聯合協調操作,可應用在高危環境和輻射環境的檢漏中,如核電站、核電廠、加速器等實際工程的檢漏,具有較高的應用價值。