氦質譜檢漏技術在火電廠中的應用

針對火電廠中真空系統和發(fā)電機氫冷系統的泄漏問題,應用氦質譜檢漏技術發(fā)現系統泄漏點,為檢修提供依據,保證機組的安全、經濟運行,從而取得良好的節(jié)能效益。文中還指出了氦質譜檢漏儀在運用中應注意問題。

大型火電廠的系統龐大,管路錯綜復雜,從可見的汽水系統和油系統的泄漏到不可見的真空系統和發(fā)電機氫冷系統泄漏,系統不嚴密現象時有發(fā)生。這些系統的泄漏小則降低機組的運行經濟性,大則給機組的安全運行帶來隱患。系統檢漏的問題長期困擾著電廠的技術部門,尤其是對于不可見的真空系統和發(fā)電機氫冷系統,目前所用的各種檢漏方法均存在各種的缺陷,達不到預期的效果。

西方電力工業(yè)部門運用氦質譜檢漏技術對電廠的真空系統進行檢漏,取得了良好的效果。實踐表明,與一般的檢漏技術相比,氦質譜檢漏技術快速、準確、靈敏度高及無損傷性等優(yōu)點。浙江電試所于近幾年運用德國萊寶公司生產的UL2100/200PLUS 氦質譜檢漏儀對浙江省的多臺大型火電機組進行真空系統和氫冷系統的檢漏工作,取得了顯著的經濟效益。

1、氦質譜檢漏原理

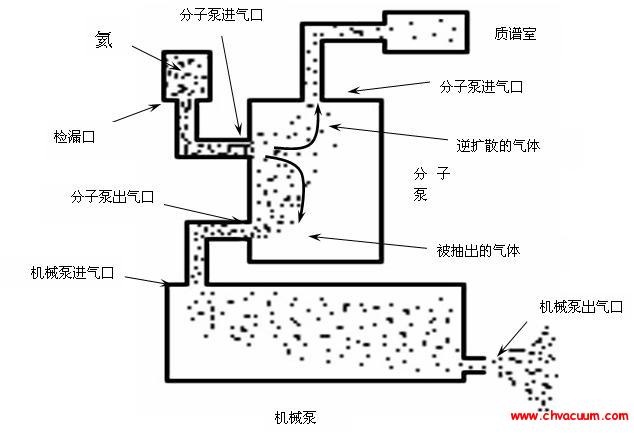

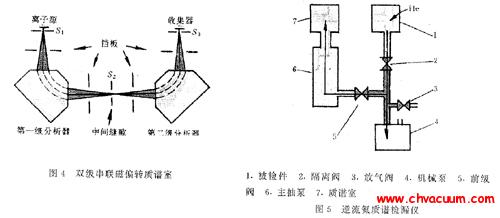

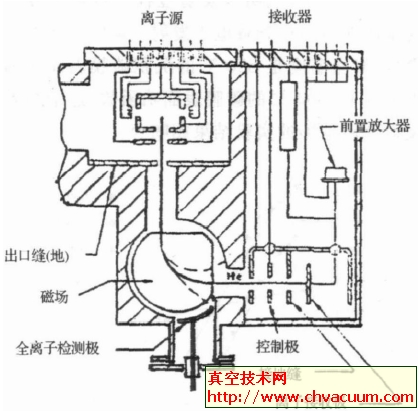

氦質譜檢漏儀先在質譜室中將采集的被測氣體電離,再利用電磁場將不同荷質比的離子加以分離檢測,從中檢測出事先安排的示蹤氦離子,主要由三大組件構成:真空系統、質譜室和電子學控制單元。檢漏儀內部配有一臺旋片式真空泵,用以維持儀器內部的高真空。質譜室是檢漏儀的核心部分,它包括離子源、聚焦、質量分析器和測量部分。質譜室入口連接在渦輪分子泵的前級真空部分,分子泵對不同的氣體具有不同的壓縮比特性,氦氣的壓縮比很小,可以逆著分子泵的抽氣方向流動進入質譜室。在質譜室中氦氣被電離,氦離子通過質量分析器的篩選到達收集極,產生一個正比于離子數量的電流信號,該信號經過放大和處理即為泄漏率。這些檢漏儀的工作原理在真空技術網(http://smsksx.com/)的之前的文章也有所介紹。氦質譜檢漏儀的示蹤氣體也可以是其他元素,但通常選用氦氣,因為氦氣具有以下特性:

①氦氣在空氣中的含量極少,只占約二十萬分之一,這樣氦氣的本底值就小,有利于發(fā)現極微量的氦氣;

②氦分子小、質量輕、易擴散、易穿越漏孔,易于檢測也易于清除;

③氦離子荷質比小,易于進行質譜分析;

④氦氣是惰性氣體,化學性質穩(wěn)定,不會腐蝕和損傷任何設備;

⑤氦氣無毒,不凝結,極難容于水。

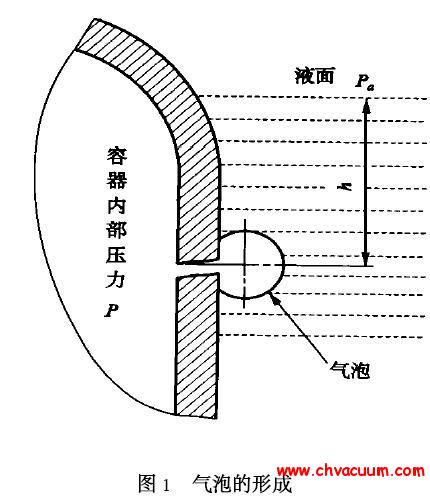

2、發(fā)電機組真空系統檢漏

真空系統大量漏入空氣,不僅會影響凝汽器銅管(或鈦管) 的熱交換能力,而且還會因為凝汽器內空氣分壓力的提高,使蒸汽的分壓力降低,造成凝結水過冷,降低循環(huán)熱效率。例如300MW 的機組,額定負荷時真空與額定值相比每降低1kPa,機組熱耗率就上升0.7 %~0.8 %,煤耗增加2.5g/ kWh 左右;如果機組進汽量不變,那么機組的出力也將降低0.7 %~0.8 %。同時空氣進入凝汽器會使凝結水含氧不合格,導致汽輪機葉片、汽水管道的腐蝕乃至損壞泄漏,威脅機組的運行安全。

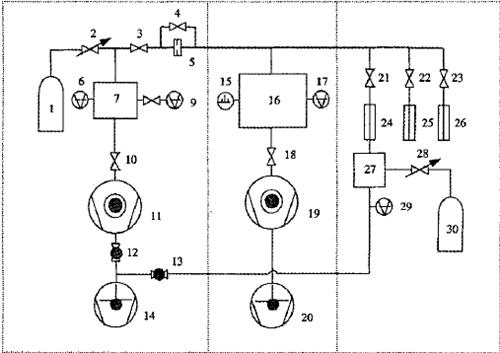

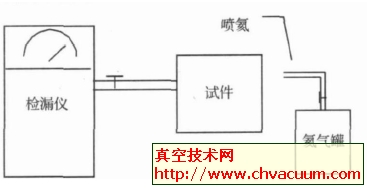

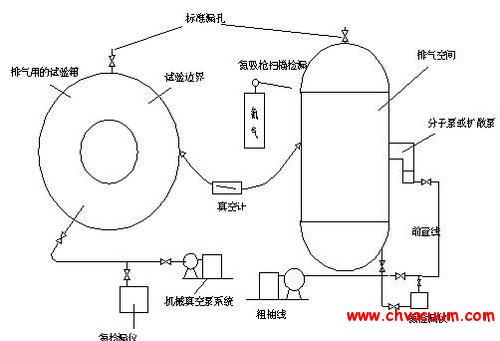

真空系統的氦質譜檢漏通常采用負壓采樣法。檢漏時將QT100 快速取樣裝置的探頭置于被測機組真空泵氣水分離器的排氣口或射水箱水槽上方,由于機組排出的氣體中水蒸氣含量較高,通常要在探頭前裝凝汽井加以保護。檢測前先用噴槍將氦氣噴射在與真空系統有關的汽水閥門法蘭、閥桿及焊縫附近,如果被測系統有漏點,氦氣就會通過漏點被吸入真空系統,再通過真空泵排氣口或射水箱水槽排出,最后被QT100 的探頭采集并送至質譜儀檢測。該方法操作簡便,不需要觸動電廠的任何設備,但是儀器的反應時間和清除時間相對長一些。

嘉興電廠2 # 機系上海汽輪機廠生產的引進型300MW汽輪機,1995 年底投產,但運行中真空系統的嚴密性不符合要求,嚴密性試驗的真空下降率為1.4kPa/min ,遠遠超過標準不大于400Pa/min 的規(guī)定;機組在帶滿負荷時,排汽壓力達到6.2kPa (此時循環(huán)水溫度為18.9 ℃) ,高于額定值4.9kPa ,運行經濟性受到影響。由于機組的真空系統龐大復雜,可能的泄漏處又較多,因此檢漏過程中將有關的管道和閥門分成多個子系統逐項檢查,結果共發(fā)現40 余處漏點,其中較大的漏點有28 處,根據查漏結果進行重點檢修后,真空下降率降至250Pa/ min 左右,表明泄漏處基本被查明。

華能長興電廠4# 機組系上海汽輪機廠生產的125MW機組, 1992 年投產。根據運行資料1994 年機組年平均真空為94.7kPa ,機組的真空嚴密性通常在1.33~1.67kPa/ min 間,運用氦質譜檢漏儀對該機組的真空系統進行檢查,共發(fā)現漏點11處。經過封漏后,機組的真空下降率降至373Pa/min。溫州電廠1# 、2# 機組是上海汽輪機廠生產的125MW汽輪機,真空系統曾一度嚴重泄漏,甚至無法進行真空嚴密性試驗,平時必需開啟兩臺射水泵才能穩(wěn)定運行,嚴重影響了機組的安全運行。為此該廠決定排一次臨修,若按照常規(guī)的壓水法檢漏,不僅效果差,而且周期長。使用氦質譜檢漏儀對真空系統進行檢漏,查出漏點40 余處,特別是檢出的幾處大漏點直接影響到機組的真空。電廠根據檢查結果,進行臨修緊急處理,使機組的真空嚴密性大大提高,真空下降率僅在為550~260Pa/min 間,補漏后可以只用一臺射水泵運行,節(jié)約了廠用電。

3、發(fā)電機組氫冷系統檢漏

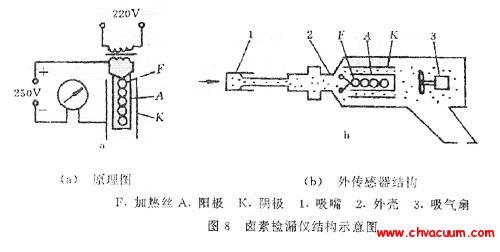

一般125MW以上的機組通常都采用氫氣冷卻,但氫氣易燃易爆炸,一旦氫冷系統發(fā)生泄漏,就會直接威脅機組安全,以往通常采用鹵素檢漏儀或便攜式氫氣檢漏儀來檢漏:前者測定時必須停機,并且需要對氫氣系統進行置換,工作量大;后者儀器靈敏度差,可靠性不高。

氦質譜檢漏儀用于電廠氫冷系統時,示蹤元素不再是氦, 而是氫冷系統內部的氫氣, UL2100/200PLUS 質譜儀有可供示蹤元素選擇的設置,只要將質譜室的加速電壓調整至“M2”檔,離子收集極就能收集M=2的氫離子,檢漏時直接將QT100 的探頭放在可疑點處,若存在泄漏氫氣泄出被探頭采集送至UL2100/200PLUS 進行檢測。

嘉興電廠1# 機組發(fā)電機型號為QFN30022型,采用氫氣的冷卻方式。根據電力部基建驗收規(guī)程,機組在常壓下的氫氣泄漏量應不大于10m3/d。在某次小修后發(fā)現,發(fā)電機的漏氫量已嚴重超標,漏氫量高達60~70m3/d。檢漏前,將發(fā)電機氫冷系統劃分為發(fā)電機本體、氫氣供給系統和密封油系統等多個子系統,逐個檢查,結果共查出20 余處泄漏點,其中大漏點有8 處。經過緊急停機處理補漏,漏氫量下降至7.2m3/d ,小于規(guī)定的10m3/d 的標準,保障了機組運行的安全。

4、使用氦質譜檢漏儀需注意的幾個問題

(1) 檢漏方法的選擇:目前,電廠采用氦質譜檢漏儀檢漏通常采用負壓采樣法,即吸槍法,該方法操作簡便,但儀器的清除時間較長。根據被檢系統的不同也可以采用真空法檢漏,即將氦質譜檢漏儀的測試口直接接至真空系統的抽氣管道上,通過節(jié)流閥調節(jié)氣流以衰減檢漏儀與真空系統間的壓差,使檢漏儀正常工作,該方法檢漏效率稍高,但安裝較為復雜。

(2) 儀器靈敏度:靈敏度的高低直接影響檢漏的效果。檢漏儀經過一段時間的使用后,靈敏度會有所下降,嚴重時對純氦無反應。因此,平時應該經常保持儀器,特別是質譜室的清潔,定期打開氣鎮(zhèn)閥運行一段時間,并給旋片真空泵換油,這樣可以減少儀器對氦的記憶效應。另外還要定期用標準漏孔對儀器的靈敏度進行校驗,使氦質譜檢漏儀始終保持最佳的工作狀態(tài)。

(3) 響應時間與清除時間:正常運行的儀器響應時間與清除時間不應大于3s。檢漏儀的響應時間會影響檢漏工作的速度:檢漏時噴槍在漏孔處停留的時間應為儀器響應時間的3 倍,該時間再加上氦氣在真空系統中的傳遞時間,即為兩次噴氦的最小間隔時間,當然真空系統越龐大,該間隔時間也越長。根據經驗,兩次噴氦的最小間隔時間控制在30s ,如果第一次噴氦后30s 內檢漏儀還沒有反應,則可進行第二次噴氦。儀器的清除時間在理論上與響應時間相同,但由于儀器零件對氦的吸附和脫附作用的影響,清除時間一般要更長些。另外,噴氦量的多少也影響清除時間的長短,噴氦時噴槍移動速率合理,可以縮短儀器的清除時間,提高檢漏效率。

5、結論

(1) 氦質譜檢漏技術用于火力發(fā)電廠的檢漏工作,具有操作方便、靈敏度高和無損傷性等優(yōu)點,特別是可以在正常運行中準確快捷地對機組進行檢漏,減少停機帶來的經濟損失。

(2) 氦質譜檢漏技術的運用能夠產生巨大的經濟效益。以溫州電廠1# 機為例,如果減少停機3d ,機組就可多發(fā)電約860 萬kWh ;檢漏補漏后機組減少一臺射水泵運行,年節(jié)約電量約40 萬kWh ,僅上述兩項就減少損失360 余萬元。另外,真空改善后降低了機組發(fā)電煤耗,增加了發(fā)電量,總的經濟效益十分可觀。

(3) 大型火電廠的系統龐大,檢漏前必須仔細分析與泄漏相關的各個子系統的特點,以便逐個盤查,這樣才能運用氦質譜檢漏儀快速和準確地檢漏。

(4) 檢漏工作僅僅是發(fā)現漏點,堵漏才是消除漏點的最終手段,堵漏必須徹底。不同類型的漏點需要不同的方式來堵漏,如何有效地消除各種漏點也是一個值得研究的問題。