長輸管道真空干燥抽氣段和盲段干燥長輸管道真空干燥抽氣段和盲段干燥

新建天然氣長輸管道真空干燥過程中容易出現抽氣段被迅速干燥,而盲段液態水沉積難以被干燥的現象,導致達不到干燥要求。本文針對該現象,建立了數學模型,從根本上分析上述問題產生的原因和影響因素。此外,詳細闡述了真空干燥機理,并以此為基礎,結合數學模型,分析了管道內徑、管內溫度、真空干燥機組抽速等對長輸管道最長干燥段的影響。根據分析結果并結合工程實踐,提出長輸管道真空干燥優化方案。

新建天然氣長輸管道投產前須進行管道水壓試驗以排除管道制造隱患和缺陷,試壓結束后需要對管道進行清管,但是清管后仍會有少量液態水殘留。殘留的水易造成管道冰堵,嚴重影響管道輸氣效果。因此天然氣長輸管道投產前干燥過程顯得尤為重要。長輸管道真空干燥法相比于傳統的干燥劑法和流動氣體蒸發法具有干燥可靠性高、不留死角、效果好、環保性能好、適應性強等優點。該技術在20 世紀80 年代已被國外掌握,且發展迅速,至今國外長輸管道真空干燥技術已經非常成熟;然而該技術在國內仍處于起步階段,工程實踐過程中許多問題仍有待解決。例如對長輸管道進行真空干燥時,管道與真空泵機組連接的一端氣體被迅速抽走而具有較高的真空度,而管道遠端的盲段很難達到要求的真空度,造成液態水無法蒸發而在此沉積,工程上往往需要介入其他干燥方式以達到干燥要求。本文即探求上述問題產生的原因及優化方案。

1、真空干燥機理

根據水的沸點隨壓力變化而變化的原理,當壓力降到一定程度時,水會沸騰蒸發變成汽態。真空干燥就是利用真空泵抽吸密閉管段內的氣體,當管道中的壓力降低到對應溫度下水的飽和蒸汽壓時,管段內液態水就會沸騰蒸發變成蒸汽最終被真空泵抽出,從而實現管道干燥。

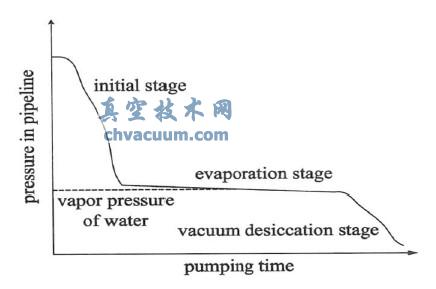

在對長輸管道進行真空干燥過程中,管道內的壓力變化如圖1 所示,其中顯示出真空干燥包括3個階段。

圖1 真空干燥的長輸管道壓力變化曲線圖

①初始階段。該階段中,真空泵從管道內部不斷抽氣,除去試壓后殘留在管內部的液態水和空氣,使管道內部壓力下降至管內溫度下水飽和蒸汽壓力。

②蒸發階段。該階段是干燥的重要階段,當管道內部壓力達到水的飽和蒸汽壓力時,殘余在管道內部的水開始大量蒸發。由于真空泵不斷抽氣,使管道內部壓力不斷降低,水分會不斷蒸發,來彌補管道內部壓力。

③真空干燥階段。在該過程中,壓力繼續下降,直到達到真空泵最低工作壓力。這一階段要求管道各點密閉性很高。當管道內的所有空氣被抽出,內部的水蒸汽全部蒸發,管道內部的壓力可以看作水蒸汽的壓力,當管道露點達到設計要求露點時,真空干燥結束。

4、結論

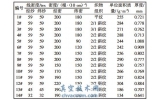

本文探討了長輸管道真空干燥過程中出現的管道盲段液態水無法及時蒸發抽出的原因,在數學模型的基礎上。分析了不同條件下,真空干燥機組所能干燥的最長管長,并與國外長輸管道真空干燥實例對比驗證模型的合理性。

(1) 長輸管道真空干燥作業,應盡量使被干燥管道的實際長度L 小于lmax,否則長于lmax 管段l re液態水沉積無法干燥,若L 大于lmax ,則應將L 分段干燥,被分成的小段長度小于lmax ;

(2) 管道內徑對lmax有著重要影響,在一定的抽速和溫度下,最長干燥段隨管道內徑D 的增大迅速增大,而且內徑越大,對應最長干燥段增加越快。因此真空干燥更適合應用于大管徑長輸管道工程中對于小管徑管道,如內徑300 mm 以下管道,最長干燥段很短,真空干燥有很大的局限性;

(3) 小抽速對應的最長干燥段明顯長于高抽速對應的最長干燥段,因此若干燥過程中已經出現盲段液態水沉積現象,可采用降低真空干燥機組抽速方法繼續抽氣,如多級真空機組關閉第一級真空泵,然而此方法勢必延長真空干燥工期,抽速降到原來的一半,則抽氣時間增加約一倍,宜權衡后采用;

(4) 管內溫度較高時最長干燥段較長,而真空干燥抽氣過程中由于管內水分蒸發帶走熱量,會使管道內溫度下降,嚴重時甚至使管道內結冰,此時l 管段最大值大大減小,極有可能出現干燥不徹底現象,所以,真空干燥過程中應實時監測管內溫度,若管內溫度較低,接近結冰點0 e℃時則應關閉真空干燥機組,密封管道,讓管道在自然狀態下回溫一段時間,待管道與外部環境傳熱使管道溫度恢復到外部環境溫度后再啟動真空干燥機組繼續干燥;

(5) 待干燥長輸管道鋪設過程中應盡量避免焊渣滯留在管道內,降低管內等效粗糙度,從而減小管道內壁摩擦系數,以減少沿程阻力損失,同時應盡量少用彎管和連接管等阻力元件,以減小局部阻力損失。