氧摻雜對磁控濺射ZAO薄膜性能的影響

通過磁控濺射氧化鋁鋅陶瓷靶材的方法在玻璃基片上制備ZAO薄膜,研究了不同氧摻雜量對于ZAO膜電學及光學性能的影響,使用X射線衍射儀衍射分析了薄膜相結構,使用四探針方阻儀測試薄膜的方阻,采用紫外可見分光光度計測試薄膜透過率。結果表明:在通入較低氧分量時對ZAO薄膜結晶性能及光電性能沒有太大的影響,但隨著氧分量的增加ZAO薄膜性能急劇下降。

摻鋁氧化鋅(ZAO)薄膜在可見光區具有高的透過率,極低的電阻率,并且作為摻雜的Al元素具有原料易得、價格低、無污染等優點。因此,ZAO薄膜已廣泛地應用于計算機、太陽能器件、半導體等領域中。制備ZAO薄膜的方法主要有:磁控濺射、化學氣相沉積、脈沖激光沉積、溶膠-凝膠等方法,其中磁控濺射的方法最適合大面積工業化生產。

一些研究表明采用磁控濺射法制備ZnO系列薄膜時進行氧摻雜有助于ZAO和ZnO薄膜結晶質量的提高和(002)峰的擇優取向,但此類研究多為實驗室的小型濺射機及進行小面積基片的鍍膜。本文使用可進行較大面積鍍膜的濺射鍍膜線對玻璃基片進行ZAO薄膜的制備,研究氧摻雜對ZAO薄膜性能的影響,驗證其對于實際生產的應用價值。

1、實驗方法

采用中頻交流磁控濺射系統制備ZAO薄膜,系統極限真空約為5.0×10-4Pa。工作氣體為氬氣和氧氣,通過質量流量計來控制工藝氣體流量,采用Al2O3質量分數為2%的氧化鋅鋁陶瓷靶材,靶材有效面積為80mm×360mm,靶與基體距離為80mm。基體為玻璃(厚度為3mm,面積為900cm2)。實驗時本底真空度為1.0×10-3Pa,基片溫度控制在250℃,具體沉積工藝可見表1。

使用TencorD-100型臺階儀測量制備薄膜的厚度,使用D/max2RBX射線衍射儀衍射分析薄膜的相結構,使用ZNR-1B四探針方阻儀測試薄膜的方阻,采用島津UV-2450紫外可見分光光度計測試薄膜透過率,采取隨機從玻璃基片上選點進行分析測試。

表1 ZAO薄膜制備實驗參數

2、結果與討論

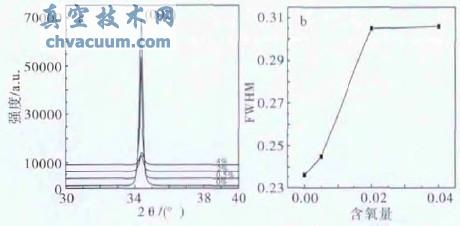

圖1(a)為不同氧摻雜量制備ZAO薄膜的XRD圖譜,不同氧摻雜量制備的ZAO薄膜都具有(002)的擇優取向,隨著氧摻雜量的增加,(002)晶向峰強逐漸減弱。圖1(b)為ZAO薄膜的XRD圖譜中(002)衍射峰的半高寬對比,可以看出,隨著氧含量的增加,ZAO薄膜的半高寬逐漸變大,與圖1中的衍射峰強相對應可以說明,在濺射中摻雜氧元素會使薄膜的結晶性變差,這應該是因為氧元素摻雜會增加ZAO薄膜中鋅的空位能級,從而影響到按低能晶面鋅原子面的(002)方向擇優生長的生長模式。

圖1 不同氧摻雜量ZAO薄膜XRD圖譜(a)及(002)峰半高寬(b)對比

表2為不同氧摻雜量制備ZAO薄膜的方阻及電阻率對比,隨著氧的摻雜量增加,方阻及電阻率都上升,相對于無摻雜情況,氧摻雜量很低時(0.5%),薄膜的導電性能不受太大的影響。ZAO主要依靠氧缺位進行導電,當薄膜中的氧含量較多時,氧缺位相應減少從而使載流子濃度下降影響其導電能力。

表2 不同氧摻雜量ZAO薄膜方阻及電阻率對比

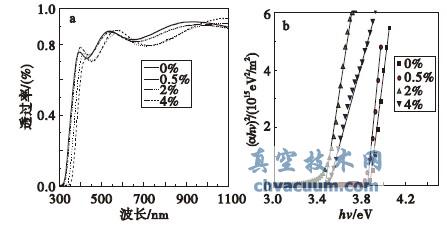

圖2為不同氧摻雜量制備ZAO薄膜的透過率及光學帶隙對比曲線,可以看出,當氧的摻雜量很小時,薄膜的透過率與未摻雜時基本一致,當摻雜量上升時,透過率隨之下降;薄膜的光學帶隙隨著氧摻雜量的增加逐漸變小,向未進行摻雜的ZnO薄膜帶隙3.2eV方向偏移。這主要是因為增加的氧元素影響了薄膜的結晶質量,薄膜中缺陷中心的增加引起對光散射機制的增強從而影響到薄膜的透過及其光學帶隙,并且由于薄膜中氧元素的增加占據氧空位會使薄膜更加偏向于無摻雜本征態的ZnO薄膜,所以其光學帶隙隨氧含量的增加產生藍移。

圖2 不同氧摻雜量制備ZAO薄膜透過率(a)及光學帶隙(b)

3、結論

(1)在磁控濺射制備ZAO過程中引入氧元素會對制備薄膜的結晶性能、電學及光學性能產生不良影響,當摻雜量較小時這種影響很小。

(2)ZAO薄膜中氧含量的上升會增加結構缺陷及降低導電氧空位濃度從而引起薄膜性能的下降。

(3)在實際生產中并不適合使用氧摻雜來制備高質量的ZAO薄膜。