射頻磁控濺射法沉積SiC-Al薄膜的摩擦特性

利用射頻法非平衡磁控濺射設備在鈦合金板上沉積了非晶態SiC-Al 薄膜。為了降低薄膜的摩擦系數,在薄膜中添加Al 原子,同時Al 也被選擇為中間過渡材料來提高界面結合強度和防止界面氧化。研究結果表明: 薄膜摩擦系數隨著Al 原子含量的增加而先減后增,并在Al 含量為0. 97%時達到最小值。SiC-Al 薄膜對SiC 和Al2O3陶瓷材料的摩擦系數比對不銹鋼材料的摩擦系數低,但它與SUJ2 軸承鋼之間的摩擦系數最低,在0. 04 ~ 0. 07 之間。當把Al 作為中間過渡材料時,SiC-Al 薄膜的破壞壽命達到了20000 循環以上,明顯改善了薄膜的界面結合強度; 當Al 中間過渡層的厚度超過0. 2 μm 以上時,薄膜破壞表現為磨損而不發生剝離現象。另外,薄膜的耐磨強度隨著Al 含量的增加有所增強。

SiC 具有優良的耐腐蝕性、耐熱性和高的機械強度,它的硬度( Hv: 3300) 僅次于金剛石和C-BN 等少數幾種材料。它可以作為保護涂層提高耐磨性和防腐蝕等。可以用常見的薄膜沉積方法如等離子增強化學氣相沉積( PECVD) 、熱絲輔助化學氣相沉積( HFCVD) 、分子束外延( MBE) 、物理氣相沉積(PVD)和磁控濺射等來沉積SiC 薄膜,其中PVD 法沉積的SiC 薄膜有較低的摩擦系數,但與金屬基材的結合強度很差。而射頻( RF) 非平衡磁控濺射由于能獲得很高的沉積速率而廣泛使用。利用RF 非平衡磁控濺射法在Ti 基材上沉積非晶態SiC 薄膜材料,結果顯示: 大大改善了Ti 的耐磨性,而摩擦系數與類金剛石(DLC) 薄膜基本相同( 約0.13) 。

為了進一步降低摩擦系數,提高界面的結合強度,在SiC 薄膜中摻雜Ti 原子得到了摩擦系數0. 04的SiC-2. 6%Ti( 質量比) 薄膜材料。本研究是在此基礎上,開發一種新的薄膜材料SiC-Al,通過在非晶體SiC 薄膜中加入Al 原子,研究Al 原子的含量對SiC 薄膜的摩擦系數的影響,以獲得更低的摩擦系數。通常為了改善界面強度所采用的方法有: ①基材的表面處理,②在沉積中增加負偏壓,③對基材加熱以促進原子在基材表面的流動,④在薄膜中加入雜質原子,⑤采用中間過渡層等。

本研究將采用中間過渡材料的方法解決界面結合強度問題,由于在非平衡磁控濺射設備中裝入了SiC 靶和Al 靶,為了中間過渡材料和SiC-Al 薄膜在同一真空中沉積,以保證高的界面結合強度和防止界面氧化,選擇Al 作為中間過渡材料,并對該復合薄膜材料的界面強度進行了評價。

1、實驗材料及方法

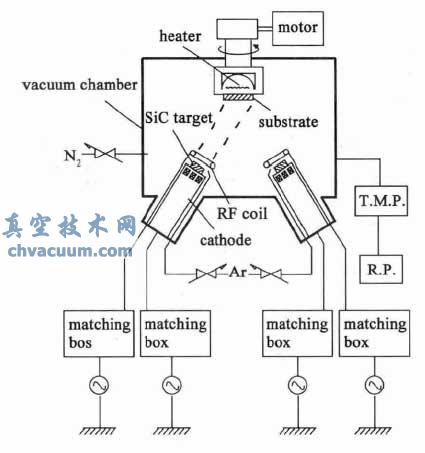

實驗先把直徑Φ50 mm 的Ti-6Al-4V 合金板的表面用#1000 號砂紙研磨,再用拋光機拋光至鏡面,在丙酮中超聲波清洗10 min。沉積SiC-Al 薄膜所用設備為圖1 所示的雙靶位非平衡磁控濺射設備,靶材為直徑Φ50 mm 的SiC 靶和Al 靶,試驗片裝在載物臺上并調整好與靶子的距離。當系統真空度達到5× 10 -4 Pa 時,通入Ar 氣,壓力保持5 × 10 -1 Pa,對基材表面進行等離子清洗10 min。在SiC 靶和Al 靶上分別施加一定的電壓( 或功率) ,使雙靶同時向基材濺射,沉積有一定Al 原子含量的SiC-Al 薄膜。Al 與SiC 的原子含量是根據事先對單靶的沉積速率測定得到的,在實驗中保持SiC 靶位的距離和輸出功率不變而改變Al 靶的輸出功率,進而得到不同Al 原子含量的SiC-Al 薄膜。為了保證薄膜的均勻沉積,載物臺以10 r /min 的速度旋轉。

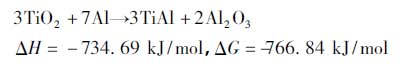

實驗要先在基材表面沉積Al 中間層,而Ti-6Al-4V 基材表面形成的TiO2膜會影響薄膜的界面強度,大大減小界面的結合力,Al 與TiO2能夠自發地發生原位置換反應形成粘接相:

在該反應中Gibbs 自由能ΔG 和焓ΔH 為負值,在高能Al 原子的轟擊下,很容易在基材表面自發進行這一不可逆過程,同時放出大量的熱。在這個過程中形成了一個粘接相TiAl,它有可能很好地連接鈦合金與SiC-Al 薄膜,消除了TiO2與SiC-Al 薄膜的直接接觸。

薄膜沉積后使用觸針式表面粗糙度測試儀測得薄膜厚度。用“Ball-On-Disk”摩擦試驗機來評價SiC-Al 薄膜的摩擦特性,摩擦副直徑Φ10 mm 的SiC球,球上施加2. 94 N 的荷重,接觸點的動半徑為16 mm,滑動速度為0. 1 m/s。在完成一定循環次數后,用光學顯微鏡觀察磨痕,同時用表面粗糙度儀測定磨耗斷面曲線。

圖1 雙靶位非平衡磁控濺射系統

3、結論

通過使用雙靶位磁控濺射設備在Ti-6Al-4V 合金上沉積了SiC-Al 薄膜,著重研究了Al 原子的濃度對SiC-Al 薄膜的摩擦系數的影響以及Al 中間層對界面強度的影響。

(1) 當用SiC 作為摩擦副時,隨著薄膜中Al 原子含量低于0. 97%時,摩擦系數隨Al 原子含量的增加逐步下降,而超過0. 97% 后,摩擦系數隨Al 原子含量的增加而增加,0. 97% 時薄膜有最低摩擦系數0. 08。

(2) 當分別用SUJ2、SUS304 以及SiC 和Al2O3作為摩擦副時,SiC-0. 97% 薄膜與SUS304 和Al2O3球之間的摩擦系數在0. 1 左右。通過摩擦系數的重復實驗表明SUJ2 與SiC-0. 97% 薄膜之間的摩擦系數在0. 04 ~ 0. 07 之間,確認了這兩種材料之間有很低的摩擦系數。

(3) Al 中間層很好地改善了Ti-6Al-4V 合金與SiC-0. 97%Al 薄膜之間的界面強度,并且Al 中間層的厚度超過0. 2 μm 以上時,薄膜的破壞表現為磨損而不是剝離破壞,薄膜幾乎被磨光。