MgO/Au復(fù)合薄膜的反應(yīng)射頻磁控濺射法制備及表面形貌研究

采用反應(yīng)射頻磁控濺射法制備MgO/Au 復(fù)合薄膜,并對(duì)使用Mg 靶和Au 靶共濺射、分步濺射方式以及在不同的襯底溫度和Ar /O2氣體流量比下制備的樣品進(jìn)行X 射線光電子能譜、X 射線衍射和掃描電子顯微鏡分析,研究了主要工藝參數(shù)對(duì)復(fù)合薄膜表面成分和形貌的影響。結(jié)果表明,采用共濺射方式制備的復(fù)合薄膜中Au 元素的含量偏高,薄膜表面有團(tuán)聚生長(zhǎng)的Au 晶粒,而采用分步濺射法可以使復(fù)合薄膜中Au 元素的摩爾百分比下降到7. 30%。采用分步濺射制備復(fù)合薄膜時(shí),較高的襯底溫度有助于MgO 晶粒的生長(zhǎng),當(dāng)襯底溫度為500℃,通入Ar 氣和O2氣的流量分別為25 和5 mL/min 時(shí),MgO 晶粒尺寸達(dá)到了30 ~ 40 nm; MgO 薄膜主要呈現(xiàn)出了( 111) 、( 200) 和( 220) 三種結(jié)晶取向,較高的Ar /O2氣體流量比有利于( 200)晶向的形成,而較低的Ar /O2氣體流量比有利于( 220) 晶向的形成。

MgO 薄膜因?yàn)榫哂卸坞娮影l(fā)射系數(shù)高以及制備工藝簡(jiǎn)單等優(yōu)點(diǎn),目前已經(jīng)被廣泛應(yīng)用于等離子體顯示器、正交場(chǎng)放大器、圖像增強(qiáng)器和電子倍增器等領(lǐng)域。但由于MgO 是絕緣體,在作為二次電子發(fā)射薄膜使用時(shí)通常會(huì)對(duì)其摻入適當(dāng)?shù)慕饘俨牧弦栽黾颖∧さ膶?dǎo)電性,而Au 由于電阻率很低( 2. 05 × 10 - 8 Ω·m) 并且化學(xué)性質(zhì)非常穩(wěn)定,因此是摻雜金屬材料的主要選擇之一。

目前常用的MgO 薄膜制備方法主要有溶膠-凝膠法( sol-gel) 、分子束外延( MBE) 、脈沖激光沉積( PLD) 、電子束蒸發(fā)及磁控濺射等。其中,采用磁控濺射法制備MgO 薄膜時(shí),成膜速率和薄膜結(jié)晶取向可控,制備的薄膜具有良好的平整度和致密性,同時(shí),可以通過(guò)靈活的靶位選擇在MgO 中摻入其他元素,各成分含量易于控制。而反應(yīng)磁控濺射法是制備化合物薄膜的一種常用的方法,采用此方法制備MgO 薄膜時(shí),使用Mg 靶作為濺射靶材,在濺射過(guò)程中通入O2氣作為反應(yīng)氣體。

當(dāng)MgO 薄膜作為二次電子發(fā)射體使用時(shí),其二次電子發(fā)射系數(shù)主要受到薄膜的表面平整度、MgO晶粒尺寸和結(jié)晶取向的影響,同時(shí)為了避免薄膜在電子束轟擊下產(chǎn)生表面荷電現(xiàn)象,需要對(duì)其摻入少量的Au 以增加薄膜的導(dǎo)電性,然而摻入Au 的比例對(duì)薄膜的性能也有很大的影響。因此,研究制備工藝參數(shù)對(duì)MgO/Au 復(fù)合薄膜的表面成分、形貌以及結(jié)晶取向等特性的影響對(duì)于提高薄膜的性能是非常重要的。

本文采用反應(yīng)射頻磁控濺射法制備MgO/Au復(fù)合薄膜,比較了Mg靶和Au靶共濺射、分步濺射制備復(fù)合薄膜的表面成分及形貌,研究了濺射時(shí)襯底溫度和Ar /O2氣體流量比對(duì)薄膜晶粒分布、晶粒尺寸和結(jié)晶取向的影響。

1、實(shí)驗(yàn)

制備MgO/Au 復(fù)合薄膜所使用的儀器為ACS-4000-C4 型多功能磁控濺射儀。該設(shè)備有準(zhǔn)備室和濺射室兩個(gè)腔體,通過(guò)氣動(dòng)傳送裝置可以完成樣品在兩個(gè)腔體之間的運(yùn)送,其中準(zhǔn)備室主要用于裝載、卸載樣品并可以對(duì)樣品進(jìn)行Ar + 反濺射等處理,濺射室則是沉積薄膜的區(qū)域,制備薄膜前要對(duì)濺射室抽真空,使濺射室本底真空度低于2. 0 × 10 -4 Pa。襯底材料為N 型摻雜Si( 100) 片。備薄膜前將襯底先后浸泡在丙酮和無(wú)水乙醇中用超聲波清洗,烘干后放入準(zhǔn)備室中,將準(zhǔn)備室抽真空至5.0 ×10 -3 Pa 以下,通入Ar 氣對(duì)襯底進(jìn)行反濺射處理,進(jìn)一步清洗襯底表面以去除表面吸附的氣體、雜質(zhì)等。實(shí)驗(yàn)所使用的Mg 靶和Au 靶純度均為99. 99%,分別使用兩個(gè)獨(dú)立的射頻電源進(jìn)行濺射。制備過(guò)程使用反應(yīng)磁控濺射的方式,通入一定流量的Ar 氣和O2氣。

MgO/Au 復(fù)合薄膜制備完成后,其晶體結(jié)構(gòu)、表面成分和形貌分別使用D/MAX-2400 型X 射線衍射( XRD) 儀、MK-II 型X 射線光電子能譜( XPS) 儀和JSM-7000F 型場(chǎng)發(fā)射掃描電子顯微鏡( SEM) 進(jìn)行測(cè)量分析。

2、結(jié)果與討論

在使用磁控濺射儀制備MgO/Au 復(fù)合薄膜時(shí),如果Mg 靶濺射功率過(guò)低會(huì)導(dǎo)致濺射過(guò)程中靶材不放電,而功率過(guò)高則會(huì)導(dǎo)致靶材放電不穩(wěn)定,因此Mg 靶功率通常在100 ~ 150 W 范圍內(nèi)調(diào)整。在相同條件下,以射頻功率100 W 分別濺射Mg 靶和Au靶以制備MgO 薄膜和Au 薄膜,得出該工藝條件下MgO 和Au 的成膜速率分別為0. 5 和10 nm/min。Au的成膜速率要遠(yuǎn)遠(yuǎn)高于MgO 的成膜速率,因此Au 靶濺射功率選擇為靶材穩(wěn)定放電的最低功率7 W。

MgO 具有很高的二次電子發(fā)射系數(shù),而Au 的二次電子發(fā)射系數(shù)較低,摻入過(guò)高比例的Au 會(huì)降低MgO 的二次電子發(fā)射系數(shù),因此要獲得具有高二次電子發(fā)射系數(shù)并且具有一定導(dǎo)電性的MgO/Au 復(fù)合薄膜,首先要確定薄膜中MgO 和Au 的比例,希望能夠在避免薄膜表面充電的同時(shí)盡可能降低Au 元素的含量,一般希望Au 元素的摩爾百分比不超過(guò)30%。

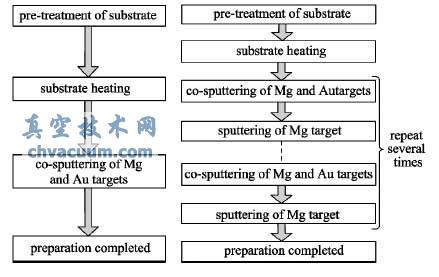

在Mg 靶和Au 靶濺射功率分別為100 和7 W的條件下,采用Mg 靶和Au 靶共濺射及分步濺射的方法分別制備了兩個(gè)MgO/Au復(fù)合薄膜樣品。其中樣品1 采用共濺射的方式制備,制備流程如圖1(a)所示,MgO 和Au 的沉積時(shí)間相同; 樣品2 采用分步濺射的方式,制備流程如圖1(b) 所示,MgO 持續(xù)沉積,在其沉積過(guò)程中分步沉積Au,復(fù)合薄膜最上層為MgO 沉積層,其MgO 總沉積時(shí)間與共濺射時(shí)MgO 的沉積時(shí)間相同,由于每次單獨(dú)沉積MgO 的時(shí)間很短,因此可以認(rèn)為復(fù)合薄膜內(nèi)部成分是均勻的。對(duì)制備的薄膜進(jìn)行XPS 分析,得到薄膜主要成分及摩爾百分比如表1 所示。樣品1 薄膜中Au 元素與Mg 元素的摩爾比為5. 6∶ 1,Au 元素的摩爾百分比達(dá)到44.92%,而Mg 元素的摩爾百分比只有8.01%,說(shuō)明即使在Au 濺射功率只有7 W 的情況下,Au 的成膜速率也要遠(yuǎn)遠(yuǎn)高于MgO 的成膜速率。樣品2 中Au 元素的摩爾百分比為7.30%,Mg 元素的摩爾百分比為30.79%,后者為前者的4.2 倍,說(shuō)明采用分步濺射法制備的MgO/Au 復(fù)合薄膜中Au元素的摩爾百分比有了很大的降低。

圖1 Mg 靶和Au 靶共濺射與分步濺射流程圖

3、結(jié)論

Mg 靶和Au 靶分步濺射法是制備作為二次電子發(fā)射體使用的MgO/Au 復(fù)合薄膜的一種行之有效的方法,它可以有效地控制復(fù)合薄膜中Au 元素的含量,并且制備的薄膜表面平整、晶粒大小均勻。較高的襯底溫度有助于MgO 晶粒的生長(zhǎng),當(dāng)襯底溫度為500℃,通入氣體流量Ar 氣和O2氣分別為25 和5 mL /min 時(shí),MgO 晶粒的尺寸達(dá)到了30 ~ 40 nm。在通入氣體總流量恒定,不同的Ar /O2氣體流量比下制備的MgO 薄膜主要呈現(xiàn)出了( 111) 、( 200) 及( 220) 三種結(jié)晶取向,當(dāng)Ar /O2氣體流量比較高時(shí),晶向( 200) 的強(qiáng)度最高。隨著Ar /O2氣體流量比的減小,晶向( 200) 的強(qiáng)度逐漸減弱,最終薄膜呈現(xiàn)出( 220) 擇優(yōu)取向。