化學氣相沉積/原子層沉積銅前驅體的研究進展

隨著微電子領域的快速發展,用于集成電路中器件互連的銅薄膜要求具有無缺陷并且高純度等特征。本文介紹了利用化學氣相沉積技術與原子層沉積技術沉積銅薄膜工藝的研究;特別是,綜述了銅-鹵素、β-二酮、烷氧、脒基、胍基、環戊二烯基等各類銅前驅體的研究現狀與發展趨勢;概述了應用所述前驅體進行銅薄膜沉積的參數及所制備銅薄膜的導電性能。最后,介紹了本課題組對銅薄膜沉積的研究進展。

隨著超大規模集成電路的發展,封裝密度不斷提高使得集成電路器件特征尺寸不斷縮小;芯片中互連線的長度和層數不斷增加,導致其阻抗增高; 相鄰互連線的距離不斷減小,使線間電容持續上升。盡管集成電路的門延遲隨其特征尺寸縮小而減小,但是其互連延遲( RC 延遲,R 是互連金屬的電阻,C是和介質相關的電容) 問題變得越來越突出。為了降低互連RC 延遲,除了在設計方面需要對布線進行幾何優化外,在工藝方面采用更低電阻率的金屬材料作為互連線成為必要。

自1998 年IBM 公司宣布Cu 互連線問世以來,以Cu 代替傳統Al 作為新的互連線材料一直是大規模集成電路研究的熱點。相對于傳統的Al互連,Cu具有更好的導電性(20℃時Cu 的電阻率為1.67μΩ·cm,Al 的電阻率為2.65 μΩ·cm) 。以Cu 代替Al 后,互連線的電阻降低37%,可使集成電路( IC) 的速度提高約4 倍。此外,Cu 的抗電遷移性比Al 高兩個數量級,銅互連能夠降低布線RC 延遲在整個電路延遲中的比重,使IC 的可靠性能及速度得到提高,因而Cu 被認為是一種比較理想的互連材料。

由于使用反應離子刻蝕工藝刻蝕Cu 的產物揮發性低以及銅反應離子刻蝕溫度高等原因,目前Cu互連圖形化采用雙鑲嵌工藝(Damascene) ,而該工藝要求電鍍銅前在半導體的溝槽內生長一層均勻連續的銅籽晶層,目前普遍使用磁控濺射技術沉積銅籽晶層。隨著集成電路尺寸的不斷縮小,利用磁控濺射技術所沉積籽晶銅在保形性及均勻性方面難以滿足要求。根據2012 公布的國際半導體技術發展規劃( ITRS-2012 updated) ,硅穿孔(Through-Silicon Via,TSV) 2014 年深寬比達到10:1,2018 年達到20 :1。采用物理氣相沉積( Physical Vapor Deposition,PVD) 技術,難以在如此高的深寬比硅穿孔中實現具有良好臺階覆蓋率的銅籽晶層沉積。

與物理氣相沉積相比,化學氣相沉積(Chemical Vapor Deposition,CVD) 因為具有所沉積薄膜均勻度高,選擇沉積性能好及沉積溫度相對低等優點而廣泛應用于功能薄膜沉積。然而對于銅薄膜CVD沉積,雖然可在較高的深寬比溝槽中有較好薄膜覆蓋率,但是當深寬比大于一定值后( 例如深寬比大于10) ,其應用也受到限制。

原子層沉積( Atomic Layer Deposition,ALD) 技術,也稱為原子層外延生長(ALE) 技術,是CVD的另一形式,發明于上世紀70 年代。但直到20 世紀末,由于微電子器件小型化出現的問題才引起人們的關注。ALD技術具有兩大優點:一是可以精確控制所沉積的薄膜厚度; 二是所沉積的薄膜具有良好的均勻性與保形性。有文獻報道,利用ALD技術可在深寬比大于35:1 的溝槽/通孔中沉積覆蓋率為100%的銅薄膜。

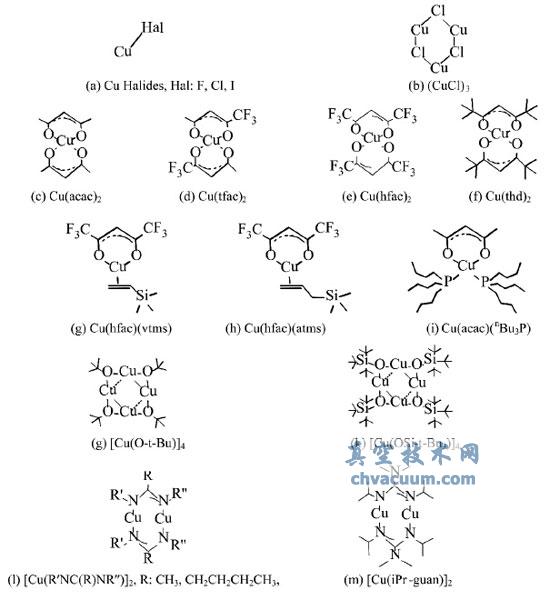

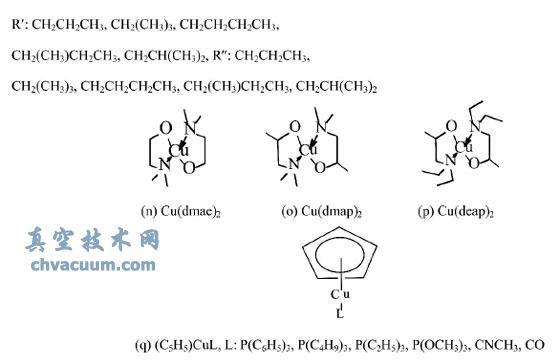

利用CVD與ALD技術沉積功能薄膜首要考慮的因素是前驅體的選擇。適合于CVD和ALD工藝的前驅體應滿足以下條件: ①揮發性好,具有較高的飽和蒸汽壓;②具有足夠高的熱穩定性;③與其它反應物具有足夠的活性;④反應副產物易于分離,對目標薄膜無副作用;⑤生產成本低,易于商業化。具體到銅前驅體而言,符合或部分符合上述要求且有文獻報道的如圖1 所示。根據與銅相連的元素種類,可將圖1 中的前驅體分為銅-鹵素、銅-氧、銅-氮、氧-銅-氮及銅-碳類前驅體,以下將對上述前驅體進行分別介紹。

圖1 CVD/ALD銅前驅體

結論與展望

本文較系統地介紹了用于CVD及ALD的銅前驅體。其中銅-鹵素類及銅-碳類銅前驅體由于蒸氣壓低、與其它還原劑反應活性差、沉積溫度高或熱穩定性差等原因近幾十年來研究與應用較少;銅-氧類前驅體,特別是一價銅的β-二酮配合物近年來發展迅速;銅-氮類前驅體由于其本身中不含有氧元素并且與氫反應活性高等原因引起越來越多的關注。對于如何沉積均勻、保形性好、純度高、導電性能優的銅薄膜,除了選擇合適的銅前驅體與還原劑外,如何降低其沉積溫度,以期在納米量級薄膜厚度上得到連續的薄膜也是銅薄膜沉積的關鍵問題并且是目前研究熱點之一,而等離子體的引入則有助于解決此問題。對于銅薄膜沉積機理的研究,目前沉積診斷僅有傅里葉紅外光譜及質譜實驗結果報道,如何運用多種診斷手段如X 射線光電子譜、橢圓偏振等技術實現銅薄膜沉積的在線分析測量是未來另一研究熱點。