EB-PVD在熱障涂層中的研究及應用

EB-PVD是以高能電子束為熱源的一種蒸發鍍膜技術。在真空的環境下,高能離子束轟擊靶材(金屬,陶瓷等),使其融化、升華、蒸發,最后沉積在基片上。由于EB-PVD技術具有蒸發和沉積速率高,涂層致密,化學成分易于精確控制,可得到柱狀晶組織,無污染,熱效率高,基片與薄膜之間有較強的結合力等諸多優點,已被廣泛應用于國防和民用領域。本文介紹了EB-PVD技術在制備熱障涂層時優勢、不足與改進措施。本文介紹了EB-PVD技術在制備熱障涂層時優勢、不足與改進措施。

電子束物理氣相沉積(EB-PVD)技術是電子束技術與物理氣相技術相結合的產物。20世紀中葉,電子束與物理氣相沉積技術結合并被成功地應用于材料的焊接及涂層的制備。20世紀80年代初,美國AircoTemescal公司首先在實驗室采用EB-PVD技術制得了具有良好重復性的高質量熱障涂層。20世紀90年代初,P&W、GE等公司在航空渦輪發動機的轉子葉片上開始采用EB-PVD工藝制備熱障涂層。烏克蘭Paton焊接研究所于20世紀50年代開始從事EB-PVD技術及設備的研究,在烏克蘭科學院院士B.A.Movchan教授的領導下,成功地將電子束熔煉工藝應用于物理氣相沉積過程,獲得了每小時可蒸發10kg~15kg金屬材料的蒸發速率及每分鐘可達50μm~100μm的沉積速率,而成本與西方國家同類設備相比卻大大降低。北京航空航天大學自20世紀90年代中期從烏克蘭引進國內第一臺大功率的EB-PVD設備,在我國率先開展了EB-PVD熱障涂層的研究工作。

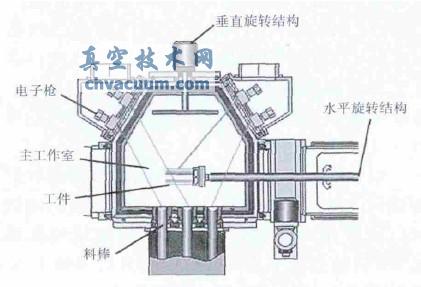

電子束物理氣相沉積(EB-PVD)技術是通過真空泵將設備中的真空室抽取真空,達到一定的真空度要求后,用電流加熱電子槍的陰極燈絲產生電子,帶負電荷的電子束高速飛向高電位正極的過程中,經過加速極加速,又通過電磁透鏡聚焦,電子束的功率加大,再經二次聚焦后,其能量密度可達105W/m2以上。高能量密度電子束使靶材在幾分之一微秒內溫度升高上萬攝氏度,即使靶材放在水冷坩堝中,熱量在短的時間內來不及擴散,靶材瞬間被熔化和氣化為蒸汽。在偏轉磁場作用下蒸汽以4um/min~10um/min的速度沉積到基體上而形成涂層。

1、EB-PVD技術特點

EB-PVD技術工藝具有以下特點:①電子束發生器功率的提高,對材料加工可達較高溫度,幾乎可以蒸發所有物質,(如金屬鎢、鉑等),即使飽和蒸氣壓較低的元素(如Mo、Nb等)也能利用該工藝蒸發;②電子束功率易于調節,束斑尺寸和位置易于控制,有利于精確控制涂層厚度;③坩堝采用水冷,從而避免了高溫下蒸鍍材料與坩堝發生化學反應,還可避免坩堝排氣污染膜層;④采用電子束加熱基板,可使基板溫度穩定,易于控制,避免沉積層不受加熱源的污染;⑤與其他蒸鍍方法比,蒸發速率和沉積速率高(分別可達10kg/h~15kg/h和100μm/min~150μm/min),工藝重復性好;特別是大功率電子槍的出現,使制備大尺寸的板材以及多層材料成為現實;⑥沉積過程中蒸發出的原子團能量較低,減弱層界面擴散、混合作用,有利于獲得具有清晰、明銳界面的多層材料;⑦選擇適當的工藝參數,可得到與被蒸鍍材料的成分相同、元素含量基本一致的涂層;⑧基體與涂層之間有較高的結合力;⑨涂層的沉積是在真空狀態下進行的,有利于防止基體與涂層材料的污染和氧化,因此可以獲得質量較高的涂層;⑩得到的涂層的應變容限高,使涂層的抗熱沖擊性能明顯提高,等離子噴涂熱障涂層的疲

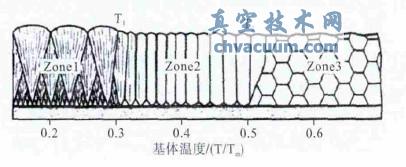

勞壽命一般僅為EB-PVD涂層的30%~40%。EB-PVD工藝參數如都會影響到涂層的結構與性能,但其中最主要的是參數基片加熱溫度(TS)。在沒有離子束輔助及工件偏壓的情況下,蒸發粒子的動能來自于粒子脫離熔池液面時的初動能,涂層與基體的結合力主要取決于基體溫度。而且基體溫度還決定著涂層的組織形式及涂層的某些性能。由低溫到高溫(200℃~700℃)的過程中涂層的結合逐漸變好(圖1)。當基體溫度TS<0.4TM(TM為沉積材料的熔點溫度)時,涂層一般呈錐狀晶;在TS>0.4TM且TS<0.6TM時,涂層呈柱狀晶;而TS>0.6TM時,涂層呈等軸晶。

圖1 基板溫度同涂層結構關系模型

2、電子束物理氣相沉積(EB-PVD)制備熱障涂層

目前,國內外如烏克蘭巴頓焊接研究所、北京航空航天大學、中國科學院金屬研究所、東北大學等科研機構對電子束物理氣相沉積技術(EB-PVD)研究較多的是其表面防護技術--制備涂層(熱障涂層、耐磨涂層、防腐涂層),微層材料等。熱障涂層的制備可以通過多種途徑實現,但從熱障涂層技術的發展及應用來看,以等離子噴涂和電子束物理氣相沉積(EB-PVD)2種方法為主。由于沉積原理的差異,使得EB-PVD涂層與等離子涂層有著截然不同的微觀組織。EB-PVD制備的熱障涂層采用化學性結合,而等離子噴涂層制備的熱障涂層采用機械錨固的粘結。

EB-PVD先在基體上形成1層細小的等軸晶,然后在其上面形成織構和柱狀晶。其顯微組織由許多彼此分離的柱狀晶體組成,且每個柱狀晶體又與底層牢固結合(EB-PVD熱障涂層典型結構如圖3所示)。柱狀晶結構能顯著提高涂層的應變容限,使涂層的抗熱沖擊性能明顯提高,研究表明等離子噴涂熱障涂層的疲勞壽命一般僅為EB-PVD涂層的1/3。另外柱狀晶結構也增強了涂層與基底的結合強度(表1)。

由于EB-PVD制備熱障涂層的整個過程都是在真空環境下進行的,可以防止涂層被污染和氧化。與等離子噴涂相比,EB-PVD制備的熱障涂層還有與切口表面的粘結力好、抗蝕性好、冷卻通道不易堵塞等優點。利用EB-PVD制PYSZ(ZrO2·Y2O3)+MCrAlY熱障涂層,是提高發動機推比的一項關鍵技術。

由于EB-PVD幾乎可以蒸發所有物質,還可以精確控制薄膜厚度和均勻性,則可利用該工藝制備不同層間距及層厚比的多層材料如微層材料(納米和微米多層材料)。

圖2 EB-PVD設備工作原理示意圖

圖3 EB-PVD涂層柱狀晶結構

3、EB-PVD制備熱障涂層存在的不足與改進

在制備熱障涂層中,EB-PVD與等離子噴涂相比,存在諸多優點。然而,其表面清洗復雜、設備復雜昂貴、沉積速率相對較低、工藝流程繁瑣等缺點也阻礙著EB-PVD技術的進一步發展。而且EB-PVD技術當涂層材料成分復雜時,材料的成分控制也會變得困難;因為EB-PVD技術對基片溫度非常敏感,采用EB-PVD技術制備熱障涂層時基片的尺寸不宜太大;對于形狀復雜的基片,存在所謂的陰影效應。

表1 等離子噴涂與EB-PVD技術YSZ熱障涂層室溫性能比較

更重要的是,由于EB-PVD涂層結構致密,使得其熱導率明顯高于等離子涂層(表1)。這對熱障涂層而言,較高的熱導率是十分不利的,對熱障涂層的隔熱能力帶來很大的負面影響,較高的熱導率勢必會影響EB-PVD熱障涂層的進一步應用。為了改善EB-PVD在制備熱障涂層時的不足,應從優化影響EB-PVD熱障涂層性能的各種工藝參數和優化EB-PVD系統這兩方面著手。更重要的是應設法降低涂層的熱導率。該問題可從以下幾個方面考慮。

(1)采用具有更低熱導率的新型陶瓷材料代替現役YSZ,尋求新型具有更低熱導率的陶瓷材料以代替YSZ是目前熱障涂層領域研究的熱點之一。目前研究表明,Ln2Zr2O7(Ln代表稀土元素)是最有潛力的新型熱障涂層用陶瓷材料,但有關該體系材料對應熱障涂層的制備與性能的報道甚少。張紅松等人采用大氣等離子噴涂法制備了Sm2Zr2O7熱障涂層,研究發現,該涂層的熱導率僅是常規YSZ涂層的37.6%,說明新型熱障涂層的隔熱性能更加優良。若用來制備新型陶瓷材料的EB-PVD涂層,涂層的隔熱性能也肯定會有效改觀。

(2)制備YSZ-Ln2Zr2O7雙陶瓷層熱障涂層,該體系涂層利用YSZ和Ln2Zr2O7等材料的低熱導率,對熱傳導進行層層阻礙,從而達到保護金屬基體的作用,但目前尚未見有關EB-PVD制備該體系熱障涂層的報道。

(3)改變涂層的顏色,通過在涂層陶瓷中引入其它元素,改變涂層的顏色,可降低可見光范圍內的輻射傳熱,從而降低涂層熱導率。

(4)在EB-PVD涂層中引入納米結構,納米晶能有效增加聲子的散射,降低聲子的平均自由程,從而降低熱導率。

(5)利用離子輔助沉積。離子輔助沉積包括離子束輔助沉積和等離子輔助沉積。離子束輔助(ion beam assisted deposition,IBAD)是在物理氣相沉積薄膜的同時,利用高能離子轟擊薄膜的沉積表面,對薄膜的沉積環境產生影響,從而改變沉積薄膜的微觀結構及性能的過程。將離子束輔助和等離子輔助與電子束物理氣相沉積技術相結合,可以提高蒸發粒子入射能量和擴散能力,改善由于電子束物理氣相沉積工藝本身存在陰影效應和擴散能力低而引起的沉積材料的不致密等不足。

4、結語

電子束物理氣相沉積(EB-PVD)技術是一項極具潛力的材料加工工藝。近年來,在利用EB-PVD制備熱障涂層時加入了離子束輔助沉積技術(ion beam assisted deposition,IBAD),對涂層的柱狀晶粒尺寸有一定影響,減小了涂層的熱導率,具有好的發展前景。

除涂層以外,EB-PVD技術難加工材料的凈成形等制造領域也有十分誘人的發展前景。可以相信,隨著EB-PVD一些技術問題的解決,EB-PVD必會在國防及民用制造行業發揮更大作用。