基于數字模擬的PECVD沉積氮化硅薄膜的工藝參數決策方法研究

提出了基于數字模擬的等離子體增強化學氣相沉積(PECVD) 沉積氮化硅薄膜的工藝參數決策方法。氮化硅薄膜的主要影響因子和質量特性參數通過領域知識和專家意見先期獲得,通過單因素物理試驗獲得工藝參數和質量特性參數之間的關系,通過數字模擬的正交試驗獲得最佳的工藝參數。考慮到PECVD沉積氮化硅薄膜實驗所需的時間和費用,基于數字模擬的PECVD沉積氮化硅薄膜的工藝參數決策方法可以在數據離散化、領域知識不充分的環境中高效經濟地進行工藝參數的優化選擇。

等離子體增強化學氣相沉積( PECVD) 是利用輝光放電的物理作用來激活粒子的一種化學氣相沉積( CVD) 反應,是集等離子體輝光放電與CVD 于一體的薄膜沉積技術。PECVD沉積氮化硅的過程溫度僅需300 ~400℃,因此氮化硅不會出現因溫度過高引起器件失效的問題。此外,PECVD法還可以通過改變沉積參數的方法制備不同應力狀態的薄膜以滿足不同的需要。

采用PECVD技術制備薄膜材料時,薄膜的生長主要包含以下三個基本過程:首先,在非平衡等離子體中,電子與反應氣體發生初級反應,使得反應氣體發生分解,形成離子和活性基團的混合物;其次,各種活性基團向薄膜生長表面和管壁擴散輸運,同時發生各反應物之間的次級反應;最后,到達生長表面的各種初級反應和次級反應產物被吸附并與表面發生反應,同時伴隨有氣相分子物的再放出。采用PECVD法獲得的SiNx: H 薄膜能對氮化硅起到表面鈍化和體鈍化的作用,成為一種能大幅度提高多晶硅太陽電池效率的多功能減反射膜材料。PECVD沉積過程中不同的沉積參數會顯著影響氮化硅薄膜的質量特性,因此有必要對其進行合理優化以確保質量特性滿足要求。

目前多數研究都試圖通過物理實驗優化PECVD沉積氮化硅薄膜的沉積參數。文獻針對氮化硅薄膜沉積過程中出現的薄膜破裂及純度不高的現象進行了工藝參數優化,得到了較為合適的高頻電場概率,使之可以在較低溫度下,以較快沉積速率得到高純度的氮化硅薄膜;Schmidt 和Kerr通過測試不同沉積條件下的多數載流子壽命研究了氮化硅薄膜的沉積參數優化及其表面鈍化性能;Wright通過沉積試驗和紅外光譜的傅里葉變換方法研究了PECVD沉積氮化硅薄膜的光學性質和腐蝕速率以及它們之間的關系;王權等研究了不同襯底條件對薄膜質量特性的影響;陳喜平等對放電功率對薄膜生長特性的影響進行了仿真模擬。然而,物理實驗需要極高的人力和物力成本,有鑒于此,Kim 等提出了一種使用神經元網絡來預測氮化硅薄膜折射率的方法,通過析因實驗確定折射率與射頻功率、反應溫度、壓力、氣體總流量等工藝參數之間的關系式,用以預測PECVD沉積氮化硅薄膜的折射率,但此類預測方法需要大量的先驗數據,并對數據訓練結果具有較高的敏感性。

本文提出了基于數字模擬的PECVD沉積氮化硅薄膜的工藝參數決策方法,綜合了單因素試驗和數字模擬的正交試驗設計兩種優化方法。氮化硅薄膜的主要影響因子和質量特性參數通過領域知識和專家意見先期獲得,通過單因素物理試驗獲得工藝參數和質量特性參數之間的關系,通過數字模擬的正交試驗獲得最佳的工藝參數。考慮到PECVD沉積氮化硅薄膜實驗所需的時間和費用,基于數字模擬的PECVD沉積氮化硅薄膜的工藝參數決策方法可以在數據離散化、領域知識不充分的環境中高效經濟的進行工藝參數的優化選擇。

1、基于數字模擬的PECVD沉積氮化硅薄膜的工藝參數優化

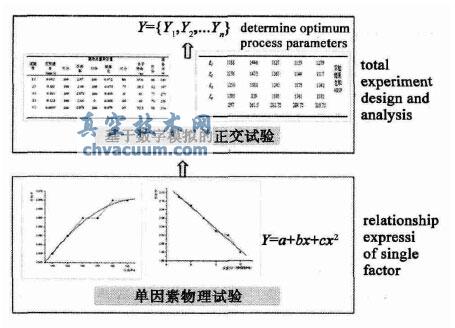

參數選擇是PECVD沉積氮化硅薄膜的關鍵步驟之一。基于數字模擬的PECVD沉積氮化硅薄膜的工藝參數決策方法是綜合了單因素試驗和數字模擬的正交試驗設計的整體優化方法。通過單因素物理試驗獲得工藝參數和質量特性參數之間的關系,通過數字模擬的正交試驗獲得最佳的工藝參數。

1.1、影響氮化硅薄膜質量的影響因子

本文選取了沉積速率、折射率、均勻度、少子壽命作為評判薄膜質量優劣的四個表征量。

(1) 沉積速率的大小影響薄膜的光學和物理性能。在實際生產中,需要選擇最合適的沉積速率來控制生產節奏,提高生產效率。采用橢偏儀測量氮化硅薄膜的厚度,除以薄膜沉積時間,得到氮化硅薄膜的平均沉積速率。

(2) 折射率的高低主要決定于膜中各原子的含量,H 含量高則折射率偏低,Si含量高折射率會偏高。采用橢偏儀直接測量氮化硅薄膜的折射率。

(3) 均勻度是氮化硅薄膜物理、化學性能的直接決定條件,本文定義均勻度= [(最大膜厚-最小膜厚) /(最大膜厚+ 最小膜厚) ]。均勻度的數值越小,表明薄膜越均勻。

(4) 少子壽命一般用來表征鈍化效果,少子壽命越高,太陽電池的短路電流、開路電壓越高,鈍化效果越好。

1.2、沉積工藝參數選擇的決策方法

基于數字模擬的PECVD沉積氮化硅薄膜工藝參數選擇的決策方法與流程如圖1。首先利用單因素物理試驗確定所有單個影響因子與質量特性的關系,擬合成數學關系式,之后引入基于數字模擬的正交試驗代替進行正交物理試驗。利用單因素物理過程擬合的過程輸入和質量特性的關系式,按照下面給出的方法和公式來計算正交試驗中過程輸出,從而省略實際的多因素正交試驗。

圖1 工藝參數優化決策方法

3、結論

本文提出了基于數字模擬的PECVD制備氮化硅薄膜的工藝參數決策方法,提高了在數據離散化、領域知識不充分條件下的工藝參數決策效率和經濟性。首先利用單因素試驗確定所有主要影響因子以及這些影響因子和質量特征值之間關系式;在此基礎上,使用正交試驗的方法來最終確定最優的工藝參數。在使用正交試驗時,在基于單因子試驗得到影響因子和質量特征值的關系式的基礎上,利用數字模擬的方法來得到正交試驗的各項輸出,采用增加修正量的方法,在單因素實驗數據基礎上,計算正交實驗輸出結果。案例研究表明基于數字模擬的PECVD沉積氮化硅薄膜的工藝參數決策方法可以在數據離散化、領域知識不充分的環境中高效經濟的進行工藝參數的優化選擇。