粗鉛真空蒸餾脫除銅錫的研究

采用鼓風(fēng)爐熔煉粗鉛為原料,對其真空蒸餾脫除銅錫進(jìn)行理論分析和實驗研究,考察蒸餾溫度、恒溫時間對銅錫脫除率、金屬鉛直收率及貴金屬銀富集回收的影響。實驗結(jié)果表明: 在系統(tǒng)壓力為5 ~ 15 Pa,蒸餾溫度為1323 K,蒸餾時間為30 min 的條件下,銅的脫除率接近100%,錫的脫除率為98%,一次蒸餾鉛的直收率大于98%,粗鉛中的銀在殘余物中得到富集回收。此工藝為真空蒸餾分離粗鉛中的銅錫提供新的方法,并使銀能得到有效富集,對粗鉛采用真空蒸餾精煉除銅錫具有一定的指導(dǎo)意義。

傳統(tǒng)火法冶煉得到的粗鉛通常需經(jīng)過精煉除雜后才能廣泛地使用。粗鉛精煉的方法有火法和電解法兩種。目前世界上采用火法精煉的冶煉廠較多,約占世界精鉛產(chǎn)量的70%,只有加拿大、秘魯、日本和中國的一些煉鉛廠采用電解精煉。粗鉛精煉的目的一方面是除去其中夾雜的金屬雜質(zhì),得到精鉛( 純度≥99. 9%) ,另一方面是回收粗鉛中的銅、銀和鉍等貴金屬。銅、錫等是熔煉粗鉛中常有的雜質(zhì)金屬,粗鉛全火法精煉需將銅、錫含量分別除至0. 01%、0. 005%以下;粗鉛電解精煉,也需經(jīng)過初步火法精煉,將粗鉛中的雜質(zhì)銅、錫除至一定程度。

粗鉛除銅的方法有熔析法和加硫法,熔析法是利用銅在鉛中的溶解度隨溫度下降而減小的原理,即當(dāng)含銅高的鉛液冷卻時,銅以固溶體浮渣形式析出浮在鉛液表面而被除去。經(jīng)過熔析除銅后,鉛液中的銅含量如果高于0. 06%,需加硫進(jìn)一步除銅。該法是向熔析除銅后的鉛液中加入硫磺,生成Cu2S 呈固體浮在鉛液表面從而除去銅,可將銅含量將至0. 01% ~ 0. 05%。粗鉛除銅產(chǎn)出的銅浮渣一般含Cu 10% ~ 20%,Pb 60% ~ 80%,火法回收處理銅浮渣主要有反射爐熔煉法、轉(zhuǎn)爐熔煉法、電爐熔煉法和鼓風(fēng)爐熔煉法; 濕法處理工藝有酸浸法、堿浸法和氨浸法。粗鉛除錫的方法有氧化精煉法和堿性精煉法,氧化精煉是根據(jù)錫對氧的親和力大于鉛對氧的親和力,用氧化鉛作氧化劑,將鉛液中的錫氧化生成稀渣狀的氧化錫而被除去;堿性精煉是用硝石作氧化劑將鉛液中的錫氧化形成鈉鹽與鉛分離。真空技術(shù)網(wǎng)(http://smsksx.com/)認(rèn)為上述粗鉛精煉除銅錫的方法,存在的共同缺點是鉛的損失大,直收率低,作業(yè)時間長,勞動條件差,燃料消耗高,銅浮渣、錫渣處理工藝復(fù)雜。

真空冶金已被廣泛應(yīng)用于合金的分離、粗錫的精煉、有色二次資源回收、礦物熱解等領(lǐng)域。為了簡化粗鉛精煉的工藝流程、提高金屬鉛的回收率、降低能源消耗、減小環(huán)境污染,本文對粗鉛真空蒸餾分離銅錫并富集回收銀進(jìn)行實驗研究,為粗鉛真空脫除銅錫提供理論依據(jù)和實驗可行性數(shù)據(jù)。

1、實驗部分

1.1、原料

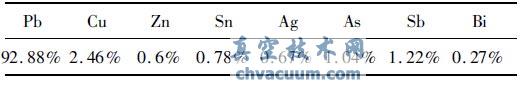

實驗原料為中國云南某冶煉廠產(chǎn)出的鼓風(fēng)爐熔煉粗鉛,其化學(xué)成分( 質(zhì)量分?jǐn)?shù)) 如表1 所示。其余雜質(zhì)含量總和為0. 08%,本實驗未做探討。

表1 粗鉛的化學(xué)成分

1.2、實驗方法

實驗所采用的設(shè)備為昆明理工大學(xué)真空冶金國家工程實驗室自行設(shè)計的HZSL-18 型真空蒸餾爐,將實驗原料置于真空爐內(nèi)坩堝中,控制一定的升溫速率使?fàn)t內(nèi)坩堝溫度升至實驗溫度1223 ~ 1473 K后進(jìn)行恒溫蒸餾,恒溫15 ~ 75 min 后,待溫度降至室溫后開爐取樣。采用火焰原子吸收光譜法結(jié)合化學(xué)滴定的方法測定各元素的含量。

2、理論分析

本實驗采用真空蒸餾的方法進(jìn)行,首先對原料粗鉛含有的雜質(zhì)進(jìn)行分離的可能性及分離程度在理論上進(jìn)行分析,為實驗研究及實際生產(chǎn)提供理論上的指導(dǎo)。

2.1、根據(jù)純物質(zhì)飽和蒸氣壓判斷

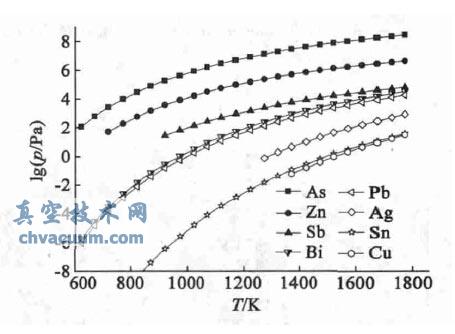

粗鉛中含有的雜質(zhì)組元在一定溫度下有各自固定的蒸氣壓,能否利用真空蒸餾法脫除取決于在一定溫度下各雜質(zhì)組元的蒸氣壓差。純物質(zhì)的蒸氣壓與溫度的關(guān)系可表示為

![]()

式中,A,B,C 和D 分別為蒸發(fā)常數(shù),可由文獻(xiàn)查得; p 為蒸氣壓,Pa; T 為溫度,K。圖1 所示為計算得到的粗鉛中各金屬元素蒸氣壓與溫度的關(guān)系,由圖1 可以看出: 同一溫度下,Pb,As,Sb,Bi 和Zn的蒸氣壓值大于Cu,Sn 和Ag 的蒸氣壓值,可以控制一定的溫度條件使得Pb,As,Sb,Bi 和Zn 優(yōu)先于Cu,Sn 和Ag 揮發(fā),從而可實現(xiàn)粗鉛與Cu,Sn 和Ag的分離,使粗鉛中的Cu 和Sn 脫除并得以富集回收Ag。

圖1 粗鉛中各組元蒸氣壓與溫度的關(guān)系曲線圖

2.2、根據(jù)分離系數(shù)判斷

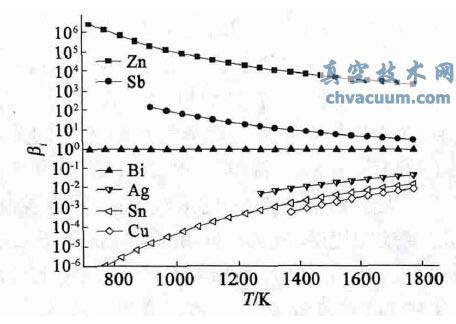

粗金屬合金中元素間相互作用力的大小不同,使得粗鉛中各雜質(zhì)組元的實際蒸氣壓不同于式( 1)理論計算的蒸氣壓。粗金屬合金的分離效果還需考慮熔體成分及各組元活度等各種因素,為了更加準(zhǔn)確地判斷粗鉛中各雜質(zhì)組元真空分離的可能性和限度引入分離系數(shù)βi。若βi > 1 或βi < 1 均可實現(xiàn)粗金屬的分離,且與1 偏離越大越容易分離。

式中: γi為粗鉛中組元i 的活度系數(shù),可由文獻(xiàn)查得,γPb為粗鉛中Pb 的活度系數(shù),γPb = 1; pθi和pθPb分別為粗鉛中組元i 和Pb 純物質(zhì)態(tài)時的蒸氣壓。圖2 為計算得到的粗鉛中Pb 與其它金屬元素在不同溫度下的分離系數(shù)。從圖2 可以看出: Cu,Sn 和Ag 與Pb 的分離系數(shù)遠(yuǎn)遠(yuǎn)小于1,Cu,Sn 和Ag 與Pb的分離效果非常好,粗鉛中的Cu,Sn 和Ag 在液相中富集,而Pb 在氣相中富集。由此可知: 粗鉛中含有的Cu,Sn 和Ag 在一定的溫度條件下真空蒸餾過程中相當(dāng)容易脫除。

圖2 粗鉛中組元i 與Pb 的分離系數(shù)βi

2.3、根據(jù)氣液相平衡圖判斷

物料真空蒸餾時,氣、液兩相成分的關(guān)系很重要,是蒸餾必需的數(shù)據(jù),可據(jù)以估計一次蒸餾的分離效果。

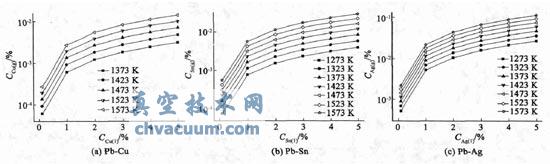

式中: Ci(g) 和Ci(l) 分別為粗鉛中組元i 在氣液相中的含量,CPb(l) 為粗鉛中Pb 在液相中的含量。圖3為計算得到的粗鉛中Pb-Cu、Pb-Sn 和Pb-Ag 系氣液相平衡圖。由圖3 可以看出: 粗鉛中Cu 和Sn 含量為2%,蒸餾溫度為1373 K 時,氣相中Cu 和Sn 的含量非常低,分別僅為0. 0012% 和0. 0033%。粗鉛中Ag 含量為1%,蒸餾溫度為1373 K 時,氣相中Ag的含量也僅為0. 009%。相同溫度條件下,隨著液相中Cu,Sn 和Ag 含量的增加,氣相中Cu,Sn 和Ag的含量增加較少; 隨著溫度升高,氣相中Cu,Sn 和Ag 的含量也增加較少。

由此可知,采用真空蒸餾的方法脫除粗鉛中的銅錫時,粗鉛中的Cu,Sn 和Ag 不易揮發(fā),而殘留在液相中,Pb 揮發(fā)進(jìn)入氣相,以此實現(xiàn)粗鉛脫除銅錫并富集回收銀。

圖3 粗鉛中Pb-Cu、Pb-Sn 和Pb-Ag 系氣液相平衡成分圖

3、結(jié)論

(1) 粗鉛真空蒸餾脫除銅錫在理論和技術(shù)上是可行的。與粗鉛傳統(tǒng)火法精煉除銅錫相比較,真空蒸餾法除銅錫步驟簡單、流程短、鉛直收率高,清潔環(huán)保對環(huán)境無污染。

(2) 當(dāng)系統(tǒng)壓力為5 ~15 Pa、恒溫時間為30min 時,蒸餾溫度對Cu 的脫除影響甚微,Cu 基本上不揮發(fā),其脫除率接近100%; 隨著蒸餾溫度的增加,Sn 的脫除率緩慢減小,即使當(dāng)蒸餾溫度超過1473 K 時,Sn 的脫除率也達(dá)到了98%; Ag 的脫除率隨著蒸餾溫度的升高減小較快,蒸餾溫度超過1473K 時,有較多的銀隨鉛一起揮發(fā)進(jìn)入冷凝物中,脫除率僅為69%,過高的蒸餾溫度不利于Ag 的富集回收; 隨著蒸餾溫度的升高,Pb 的直收率開始迅速增大,當(dāng)蒸餾溫度超過1323 K 時,增長變緩,且當(dāng)蒸餾溫度升到1373 K 時,Pb 的揮發(fā)已達(dá)到飽和值,Pb直收率維持在99%之上。綜合考慮銅錫的脫除、鉛的直收和銀的富集,應(yīng)將蒸餾溫度控制在1323 K 左右。

(3) 當(dāng)系統(tǒng)壓力為5 ~15 Pa、蒸餾溫度為1323K 時,恒溫時間對銅錫脫除率影響較小,銅錫的脫除很徹底; 隨著恒溫時間的延長,Ag 的脫除率緩慢減小,只有當(dāng)恒溫時間超過75 min 時,其脫除率下降至94. 6%; 恒溫時間在30 ~45 min 范圍內(nèi)時,Pb 的直收率均在98% 以上,而當(dāng)恒溫時間大于60 min時,Pb 的直收率明顯降低,恒溫時間為75 min 時其直收率不足82%,恒溫時間30 min 為宜。

(4) 揮發(fā)物鉛中Cu 和Sn 含量符合鉛陽極板的要求,揮發(fā)物鉛可以直接進(jìn)鉛電解系統(tǒng)進(jìn)一步精煉除雜。