高鎘鋅真空蒸餾分離鋅鎘的研究

對高鎘鋅真空蒸餾分離鋅、鎘進行了理論分析和實驗研究,考察了蒸餾溫度、保溫時間對鋅、鎘分離效果的影響。理論研究表明:在真空條件下高鎘鋅中的鋅與鎘具有分離的可能性。實驗結果表明:提高蒸餾溫度和延長保溫時間,都有利于提高金屬鎘的直收率,但均會降低揮發物中鎘的純度;當系統壓力保持在30 Pa 時,蒸餾溫度為400℃,保溫時間為60 min條件下,揮發物中的鎘純度為96.5 %,鎘直收率為60.1 %,殘余物中鋅純度為87.42 %;并在實驗研究結果中驗證了多次蒸餾可提高揮發物中鎘的純度,三次蒸餾揮發物中的鎘純度可達99.99 %。此工藝為真空蒸餾分離高鎘鋅中鋅與鎘提供新的方法,對采用真空蒸餾法處理高鎘鋅具有一定的指導意義和應用價值。

在鋅火法精煉過程中,由于冶煉原料與操作制度的差異,會產出一種含鎘2. 26% ~82.57% 的鋅鎘合金,這種合金通常被稱為高鎘鋅,是提取金屬鎘的一種重要原料。

目前高鎘鋅一般采用濕法或常壓精餾法處理。濕法主要有溶劑萃取法、離子浮選法、液膜分離法、離子交換法、化學沉淀法等。溶劑萃取法是一種相對成熟的分離技術,但萃取劑多為易揮發、有毒和易燃的物質,對環境影響較大;離子浮選法受影響因素很多,浮選難以標準化;液膜分離法應用潛力很大,但存在液膜的穩定性、乳狀液膜的溶脹和破乳等問題;離子交換法處理成本較高,操作復雜;化學沉淀法存在共沉淀明顯、處理濃度低、金屬分離系數小等缺點。常壓精餾法提取鎘是采用精餾塔控制精餾溫度分離高沸點的雜質制得粗鎘,粗鎘中殘余的鋅須加NaOH 和NaNO3進行堿性精煉除去,此法流程長、工藝復雜。由于在常壓條件下進行,所以鋅與鎘分離效果較差。

自20 世紀50 年代以來,真空蒸餾法被應用于合金分離,真空蒸餾法具有清潔環保,流程短,回收率高等優點。昆明理工大學李淑蘭等利用真空蒸餾的方法對鋅鎘分離進行了相關的研究,得出蒸餾溫度為450 ~500℃,真空度為20 ~30 Pa 和熔體深度8.2 mm 條件下,保溫20 min,鎘與鋅就能顯著分離,但蒸餾溫度和保溫時間對分離效果的影響未討論。本文在此基礎上采用真空蒸餾法處理高鎘鋅分離回收鋅鎘進行了實驗研究,著重考察蒸餾溫度、保溫時間及蒸餾次數對鋅鎘真空分離效果的影響,為高鎘鋅真空分離鎘鋅提供較完整理論依據和可行的實驗條件。

1、原理

鋅和鎘能否采用真空蒸餾的方法分離可以從鋅鎘純金屬飽和蒸氣壓及氣液相平衡圖加以判斷。

1.1、純金屬飽和蒸氣壓判據

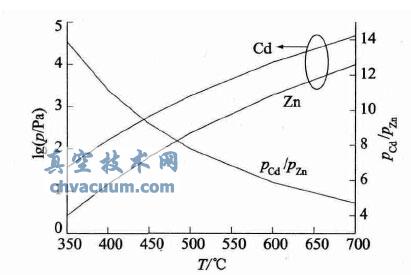

飽和蒸氣壓大的金屬,在合金揮發過程中優先揮發,且相差越大,分離效果越好,因此可由鋅鎘飽和蒸氣壓之比表征分離可能性,純金屬蒸氣壓可用簡化的克勞修斯-克萊普朗方程計算得到,通過計算可得到不同溫度條件下的鋅鎘飽和蒸氣壓,lgp-T 圖如圖1 所示。

圖1 金屬飽和蒸氣壓與溫度的關系

由圖1 可知,在350 ~700℃ 溫度范圍內,金屬鎘的飽和蒸氣壓比鋅的飽和蒸氣壓大,說明鎘相對于鋅優先揮發;隨著蒸餾溫度的升高,鋅鎘飽和蒸氣壓比呈下降趨勢,如350℃ 時,蒸氣壓的比值為13.9,而700℃時,僅為4.72,說明蒸餾溫度越低,越有利于鋅鎘分離。

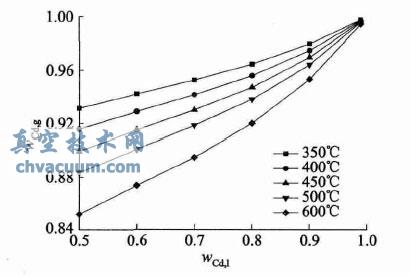

1.2、氣液相平衡圖判據

在不同溫度下,Cd 與Zn 一次真空分離程度可通過氣液相平衡成分計算進行定量估計。據文獻查得Zn-Cd 系鋅鎘在800 K 時的活度系數。若忽略溫度對活度系數的影響,可以得到不同溫度下,不同原料成分的氣液相平衡圖,如圖2 所示。由圖2 可知,隨蒸餾溫度的升高,氣相中鎘的含量逐漸降低,且氣相中的鎘含量隨液相中的鎘含量升高而升高,因此降低蒸餾溫度和提高液相中的鎘含量均能使氣相中的鎘含量升高,在蒸餾溫度為350℃,液相中鎘摩爾分數為30% 時,氣相中的鎘摩爾分數高于91%。由此可知,采用真空蒸餾法處理高鎘鋅可以實現Zn 和Cd 分離,Cd 在真空蒸餾過程中富集于氣相并可在揮發物中獲得純度高的金屬Cd,Zn 在液相中富集可在殘留物中獲得品位高的金屬Zn。由以上分析可得,在真空度為30 Pa 條件下,綜合考慮蒸餾溫度應控制在350 ~450℃之間,鋅與鎘可進行分離。

圖2 Zn-Cd 系Cd 的氣液相平衡圖

4、結論

(1) 在380 ~420℃溫度范圍內,從鋅鎘純金屬飽和蒸氣壓方面以及氣液相平衡圖方面進行理論分析,證明了采用真空蒸餾法分離鋅鎘是可行的。

(2) 從實驗結果來看,在380 ~420℃溫度范圍內,提高蒸餾溫度和延長保溫時間,都有利于金屬鎘的揮發,但會使帶出的金屬鋅量增加,使揮發物中鎘純度降低。

(3) 最佳實驗條件為:當真空度保持在30 Pa時,蒸餾溫度為400℃和保溫時間為30 min。揮發物中的鎘純度為96.5%,鎘的直收率為60.1%,殘余物中鋅純度為87.42 %。

(4) 多次蒸餾可以提高揮發物中鎘的純度,含鎘量96.5% 的合金經兩次蒸餾之后,可以獲得99.99%精鎘。