真空碳熱還原煉鎂的研究

金屬鎂和鎂合金是裝備輕量化的重要材料,但是皮江法的高成本、高能耗及環境污染問題制約了金屬鎂的發展。本文系統闡述了近20 年真空冶金國家工程實驗室在真空碳熱還原煉鎂方面所取得的研究進展,其中包括了還原的熱力學研究、實驗的探索和設備的改進、CaF2 的催化機理、碳熱還原的逆反應規律、金屬鎂蒸氣冷凝規律等。

1、鎂的發展史及課題的提出

1808 年,英國科學家Humphry Davy 使鉀蒸氣還原鎂氧化物,1830 年英國科學家M. Faraday第一個用電解熔融氯化鎂的方法得到了純鎂。1886 年德國首先工業上用鎂,距今127 年。中國在1957 年產出第一塊鎂錠,1992 年起實現了由進口轉向出口,1998 年起連續15 年成為世界第一鎂出口國,2012 年出口37.11 萬噸,1999 年起連續14 年原鎂產量居世界首位,2012 年總產量69.83 萬噸占世界81.55%,2007 年起連續5 年成為世界第一鎂消費國,2012 年消費31 萬噸。

鎂的主要用途之一就是生產鎂合金,鎂是輕金屬,密度為1.74 g/cm3(鋁是2.7 g/cm3,鐵是7.8 g/cm3)成為裝備輕量化的重要材料。鎂合金的機械加工性能優良、易加工,且加工成本較低,僅為鋁合金的70%;其耐腐蝕性比低碳鋼還要好得多,已超過壓鑄鋁合金A380;而其減振性、磁屏蔽性遠優于鋁合金。因此,鎂合金廣泛應用于航空、汽車、計算機、通訊等領域。

目前世界各大汽車公司都將鎂合金制造汽車零件作為重要發展研究方向。用鎂合金制造汽車、減速箱、輪轂、減震系統時,能降低汽車的重量和能耗、還可以提高整車加速、制動性能,還能降低行駛時的振動和噪聲、很好的提高駕乘的舒適度。汽車采用鎂合金輪轂比鋁合金輪轂節油15%左右。鎂的生產在國內外工廠中有熔融電解法,半連續硅熱法和皮江法(硅熱法),我國鎂產量居世界第一,絕大部分用皮江法。

皮江法是于20 世紀四十年代加拿大人皮江(L. M. Pidgeon)研制成功。皮江法煉鎂的主要問題在于:

(1)還原劑為含硅75%的硅鐵,價格比較高,噸鎂硅鐵耗量接近1.03 t,白云石9~12.5 t/tMg,生產成本高。

(2)還原所用還原罐由特殊的合金鋼(3Cr24Ni7N)制成,價格昂貴,使用壽命也不長,生產1 t 鎂所消耗的合金罐折合成人民幣約為1500 元,而新材料的研發并未取得進展,現行還原罐無法替代。

(3)由于爐內對真空度和傳熱的要求,還原罐的尺寸較小(260×2500 mm),單罐裝料量低(120~140 kg 球團/ 罐),還原罐產能為18~19 kg 鎂/ 罐,料/ 鎂比為6.5~8.0,熱效率不高,而且工作是間斷作業,生產能力較低。

我們自1995 年一直認為以煤炭作為易獲得且廉價(~650 RMB/t)的還原劑,可在還原過程中取代昂貴的硅鐵。從過往的研究中可以知道真空碳熱還原法制取金屬鎂,可以大大地提高反應效率,利用廉價的煤代替昂貴的硅鐵,有效的降低了生產成本。用自行研制的內熱式真空爐替代還原罐,可以擴大爐子的規模,改善勞動條件,提高生產的安全性。由于冶煉過程都在密閉的真空系統中進行,沒有廢氣、廢水、廢渣排放到環境中,對環境污染小,因此繼續研究真空碳熱還原法[5],努力將其擴大到工業化實驗并最終實現工業化生產具有重要的意義。

2、鎂蒸氣冷凝機理的研究

在真空條件下,當溫度梯度及鎂蒸氣濃度一定時,隨著冷凝溫度的降低,鎂蒸氣原子的碰撞加劇,在生長界面上的沉積速率增大、脫附的概率降低,從而生長速率增大。但當溫度梯度過大,冷凝溫度低于氣固轉變的最低溫度時,鎂蒸氣原子在空間發生氣固相變,容易生成固態顆粒。所以,用接近于氣液轉變的冷凝溫度和較小的溫度梯度,不僅能夠降低鎂蒸氣原子的熱損失,而且增加團簇經由液態形核的概率,提高蒸氣富集率及結晶質量。當冷凝溫度及溫度梯度一定時,隨著鎂蒸氣氣體分壓的增大,晶體的生長速率也相應增大。因此在真空條件下,影響鎂蒸氣冷凝的主要原因是鎂蒸氣的氣體分壓以及冷凝區溫度梯度。

3、從不同含鎂物料中提取金屬鎂

3.1、菱鎂礦

特級菱鎂礦中MgCO3 含量大于99%,實驗室采用一步碳熱還原制取金屬鎂的工藝,即首升溫到600 ℃,保溫30 min,使MgCO3 分解為MgO和CO2,然后繼續升溫到1200 ℃以上,使菱鎂礦分解所得的氧化鎂被碳還原得到條狀的金屬鎂。經EDS 能譜分析,冷凝的金屬鎂條中含鎂93 . 06%,含氧6.94%。

3.2、白云石

白云石的主要成分是MgCO3 和MgCO3,實驗所用的白云石的煅白中含MgO 41.98%,CaO 56.8%。在系統壓力30~100 Pa, 還原溫度1573 K 條件下,C 與MgO 反應生成鎂蒸氣;溫度達到1667 K時,C 與CaO 反應生成CaC2,在此溫度條件下,CaC2 也可與MgO 反應生成鎂蒸氣。因此,煅白真空碳熱還原法制取鎂的過程,除了C 直接還原MgO,還有C 還原CaO 生成CaC2 參與還原反應制取鎂。實驗得到了塊狀的金屬鎂,經XRD 分析,其主相為金屬鎂,含有少量的MgO。

3.3、硅鎂鎳礦

硅鎂鎳礦即腐殖土型紅土鎳礦,如云南元江紅土鎳礦中含1%的Ni,28.7%的MgO,10.52%的Fe,38.45%的SiO2,由于其中鎂含量高,采用火法冶煉,1 噸金屬鎳會產生80-120 噸的渣,且其中鎂含量高,無法利用;采用濕法冶煉,1 噸金屬鎳消耗35 噸硫酸,并產生100-150 噸的酸性渣,均給環境帶來較大的負荷,并且沒有對其中的鎂硅資源加以利用。采用真空碳熱還原的方法,可以在1450 ℃將其中的鎂還原為金屬鎂進行回收利用,鎂的直收率達到98%以上。在渣中富集鎳鐵,渣中Ni 2.87%,Fe 30.06%,MgO 含量小于0.5%。再通過磁選分離可得到硅鎳鐵合金,鎳、鐵、硅含量分別為6.21%,64.72%和27.34%,鎳鐵的直收率達95%以上。

4、與傳統皮江法在成本和節能方面的對比

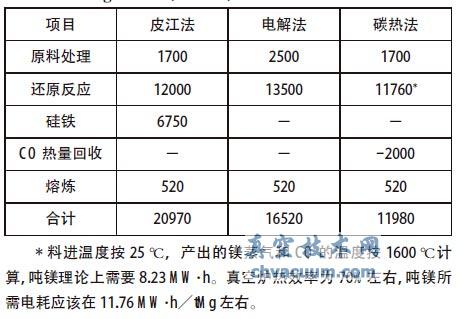

中國鎂冶煉從2005 年至今,在一直采用蓄熱式高溫空氣燃燒技術(HTAC)和預熱利用技術的基礎上,又普遍采用“煤改氣”技術,進一步實現了能源清潔化。2012 年全行業平均噸鎂能耗:4.3~4.8 噸標煤,與2005 年之前比下降了50%~60%。采用2011年的數據計算:中國原鎂冶煉生產直接與間接排放的CO2 為11.20 噸CO2/t.Mg(具體組成:由白云石煅燒和所用燃氣燃燒兩項為直接排放(工藝排放),共產生10.06 噸CO2/t.Mg。生產全過程所用電耗為間接排放:1.14 噸CO2/t.Mg。若加上硅鐵,開采、運輸等計算結果為:20.07 噸CO2/t.Mg。)。對比電解法和熱還原法生產金屬鎂從原料制取到鎂錠鑄造,每噸鎂的能量消耗及分配情況如表3 所示。

表3 煉鎂方法能耗比較(kW·h/t)

由表3 可以看出,真空碳熱還原相比于皮江法和電解法能耗分別降低了42.9%和27.5%。并且相比于皮江法,碳熱法可處理的原料更廣,菱鎂礦和硅鎂鎳礦都可做為提取金屬鎂的原料。

5、結論

碳熱還原煉鎂在成本和能耗方面都要低于皮江法,真空冶金國家工程實驗室通過近20 年的研究,已經掌握了碳熱還原反應的熱力學、CaF2 的催化機理、逆反應規律、金屬鎂蒸氣冷凝規律,使鎂蒸氣冷凝為塊狀鎂,解決了冷凝鎂容易爆燃或爆炸的問題,為真空碳熱還原煉鎂的工業化奠定了理論基礎。