強流脈沖電子束輻照YG6X硬質合金表層組織與性能研究

對YG6X硬質合金進行強流脈沖電子束(HCPEB)表面輻照處理。利用金相顯微鏡、掃描電鏡和X射線衍射方法分析樣品表層顯微組織和相成分變化,測量HCPEB改性樣品表面顯微硬度和摩擦磨損性能。結果表明,經HCPEB處理的YG6X硬質合金表層發生重熔,WC顆粒尺寸細化并與Co粘結相互溶擴散,形成WC1-x、Co3W3C和Co3W9C4混合相組織,經20次脈沖處理樣品的表面顯微硬度增加到24.3GPa,磨痕深度由改性前的2.96μm減少到0.4μm。

WC-Co硬質合金具有高硬度、高強度、良好的耐磨損和耐腐蝕等性能特點,從發明之初就一直作為刀模具制作的首選材料。現代加工業的迅速發展對生產效率、切削質量和維護成本等方面提出更高要求,通過表面改性手段進一步提高WC-Co硬質合金工具的表面性能具有十分重要的工程意義。

近年來,強流脈沖電子束(Highcurrentpulsedelectronbeam,簡稱HCPEB)技術得到廣泛重視和研究,并發展成為一種新型高效的材料表面改性手段。通過在鐵、鋁、銅和鎂等材料體系開展的HCPEB表面改性實驗,發現處理材料表層經歷快速而劇烈的熱力循環,加熱和冷卻速率108-9K/s,凝固速率達到幾米每秒,表層熱應力達數百MPa至GPa量級,引發塑性變形和組織細化,改性材料的表面硬度、耐磨性和耐蝕性可得到明顯提高。本文選用YG6X硬質合金為實驗材料,研究HCPEB處理表層的組織和性能變化規律,探索運用HCPEB技術進行硬質合金表面輻照改性的應用前景。

1、實驗材料及方法

HCPEB表面輻照實驗使用HOPE-I型強流脈沖電子束裝置完成,該裝置是由三束材料改性國家重點實驗室脈沖電子束研究組自主研發的,是國內首臺采用大束斑和低加速電壓設計的脈沖電子束源,其工作原理和運行指標較俄產Nadezhda-2型強流脈沖電子束源有重大改進,主要體現為脈沖時間調節范圍1~10μs,最大能量密度達到10J/cm2,更加適合高熔點材料的表面處理,并可靈活實現快速熔凝、汽化蒸發和合金化等表面改性方法。HOPE-I型強流脈沖電子束裝置于2008年8月開始投入運行,為開展強流脈沖電子束材料表面改性機理和實用工藝研究提供了有力支持。本文的實驗工作中,原始YG6X樣品由硬質合金制造廠家直接提供,尺寸為Φ15mm×5mm,經機械研磨、拋后,使用酒精清洗并吹干。HCPEB處理采用的工作參數包括:真空壓強8×10-3 Pa,加速電壓27kV,脈沖寬度2.5μs,能量密度6J/cm2,工作頻率0.1Hz,對不同樣品分別進行1,5,10,20和35次脈沖處理。

利用OLYMPUS-BX51金相顯微鏡、SSX-550和SU-70型掃描電鏡(SEM)及XRD-6000型X射線衍射(XRD)儀進行樣品表層組織結構分析。在UMT-2型磨損試驗機上進行摩擦磨損實驗,工作條件為無潤滑,載荷30N,磨損時間30min。在DMH-2LS努氏顯微硬度計(HK)上測量表面顯微硬度,載荷為25g。

2、實驗結果與討論

2.1、表面和截面顯微組織

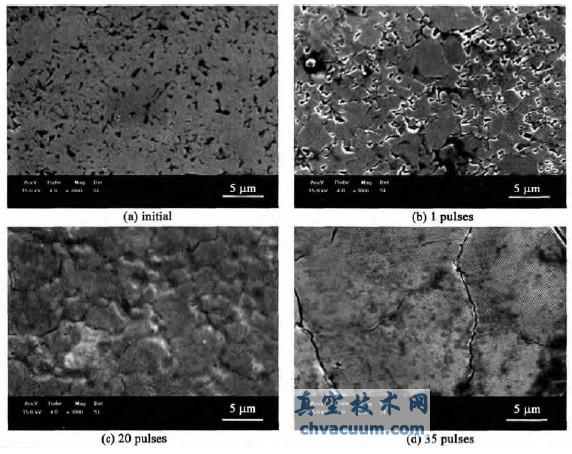

圖1為HPCEB處理前后YG6X硬質合金樣品的表面SEM形貌。可以看出,原始表面的WC顆粒具有棱角形狀,其間分布著燒結形成的孔洞與空腔,如圖1(a)所示。經過1次HCPEB脈沖處理,WC顆粒邊緣出現熔化和圓整(圖1(b))。此后,隨HCPEB脈沖處理次數增加,WC顆粒熔化加劇,WC/Co界面被熔體填充,局部有微裂紋產生(圖1(c))。脈沖次數增加到35次,表面完全重熔有網狀的嚴重裂紋出現,如圖1(d)所示。

圖1 YG6X硬質合金表面SEM形貌

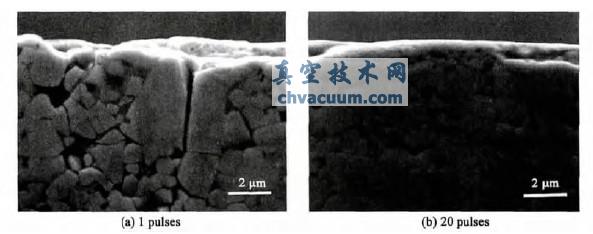

圖2給出HCPEB處理YG6X樣品的截面典型形貌。對應1次HCPEB處理時,表面起伏嚴重,有局部微熔和Co粘結相噴發痕跡,關于HCPEB作用下的表面熔坑形成機制詳見文獻。另外,觀察到大塊WC顆粒發生破碎,說明HCPEB輻照過程中處理表層存在幅值極高的熱應力。經20次HCPEB脈沖處理后,樣品表面形成了厚度約1μm的重熔層,組織細小、致密,如圖2(b)所示。

圖2 HCPEB處理YG6X樣品截面SEM形貌

3、結論

(1)HCPEB輻照處理YG6X硬質合金表層發生重熔,WC顆粒尺寸細化并與Co粘結相互溶,形成包括WC1-x、Co3W3C和Co3W9C4相的混合組織。

(2)隨HCPEB處理次數增加,表面顯微硬度和耐磨性逐漸提高,經20次脈沖處理樣品的表面顯微硬度達到24.3GPa,磨痕深度由改性前的2.96μm減少到0.4μm。

(3)使用過多的HCPEB脈沖處理會導致硬質合金表面出現疲勞熱裂,損害改性表面的使用性能。