前驅膜疊層及硒化升溫方式對銅銦鎵硒薄膜性能的影響

以鈉鈣玻璃為襯底,利用兩靶磁控濺射的方法,選擇不同的疊層方式制備銅銦鎵前驅膜。然后將前驅膜放入特制的真空爐中選擇不同的升溫方式進行硒化退火,得到四元化合物銅銦鎵硒半導體納米薄膜,對薄膜進行各項表征。分析了前驅膜疊層及硒化升溫方式對銅銦鎵硒( CIGS) 薄膜性能的影響,證明In/ CuGa/ In 多層前驅膜先在250e 恒溫20 min 加熱,再升溫至560e 硒化溫度30 min,能制備出較高質量黃銅礦結構的多晶薄膜,適合做CIGS 太陽能電池吸收層材料。

黃銅礦型銅銦鎵硒( CuInxGa1- x Se2,CIGS) 薄膜作為制備銅銦鎵硒太陽能電池的核心材料,是目前最有前途的光伏材料之一。CIGS 材料具有光吸收系數高、沉積速率高、較易實現均勻的大面積薄膜等優勢,適用于大規模生產。而CIGS 薄膜太陽能電池具有光電轉換效率高、低成本、抗輻射、弱光性能好、戶外穩定性好、不易衰減長壽命等特性,是很有希望大規模產業化的薄膜太陽能電池。制備CIGS 薄膜的最佳方法之一是濺射后硒化法,但磁控濺射制備過程中各主要半導體工藝參數需非常精密的控制,比如濺射時功率、氣壓、Ar 氣流量等對薄膜材料影響大, 在后硒化過程中硒化溫度范圍和升降溫速率等對薄膜材料質量影響很大,目前已有一些研究機構采用CuIn、CuGa 靶材( 原子比1B1) 濺射雙層膜, 及在真空度偏低情況下直接升溫硒化制備CIGS 薄膜,但由于CuGa 靶材的精度問題以及直接升溫硒化容易產生較多雜相等缺陷,導致該工藝的可控性和重復性仍不高。本文主要技術路線是兩靶磁控濺射制備金屬前驅層銅銦鎵( CIG) 薄膜后,在硒氣氛下進行退火生成具有合適化學配比的CIGS多晶體,與別的研究者不同之處在于選用了CuGa、In 靶材,以及特制了較高真空硒化退火爐,并研究前驅膜疊層三種方式和三種硒化升溫曲線對CIGS薄膜性能的影響。

1、實驗方法

1.1 、膜的制備

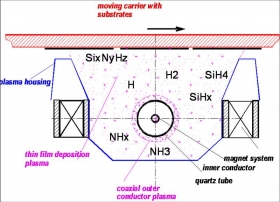

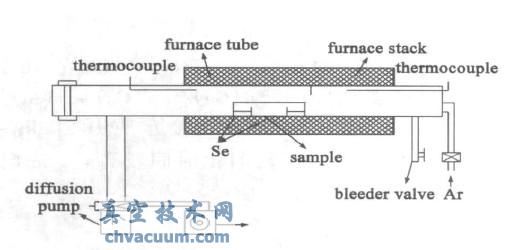

CIG 前驅膜采用中科院沈陽科儀的JGP-560B型雙室多靶位磁控濺射沉積系統,兩靶直流電源濺射,通過交替濺射CuGa 靶( 原子比3 B1; 純度99。999%) 和純In 靶( 純度99.999%) ,在普通的鈉鈣玻璃片上沉積CIG 薄膜,本底真空度為5 × 10- 4 Pa,工作氣體為氬氣,工作壓強為1.3 Pa,CuGa 靶率為70 W,In 靶功率為70 W,基片和靶面之間的距離是50 cm,基片自轉轉速為14 r/ min 以保證濺射均勻。經濺射儀內置的在線膜厚監測儀及光反射薄膜測厚儀測定In 的濺射速率為0.2~ 0.3 nm/ s,CuGa的濺射速率為0.3~ 0.4 nm/ s。為測試需要,同樣工藝在玻璃片上另做了有鉬電極層的CIG 薄膜樣品,因Mo 在吸收層CIGS 薄膜的沉積過程中呈現惰性,隨著吸收層厚度的不斷降低,Mo 背接觸很好地起到了光反射鏡的作用,以Mo 作為背接觸得到的太陽電池器件光電轉換效率遠高于其他背接觸材料所制備的太陽電池。另由于Mo 薄膜具有高的熱穩定性( 高熔點) 、機械強度以及良好的光電性能而受到人們越來越多的重視,已成為CIGS 薄膜太陽電池背接觸層的理想選擇。然后將CIG 前驅膜放入經改制的真空硒化退火爐中進行硒化( 圖1) ,硒源采用熱蒸發固態硒粉代替有劇毒的硒化氫氣態源,在同一個基本封閉的石墨盒中,被分隔開的不同槽里,分別放硒粉與樣品反應。硒化前抽本底真空后,通入流量為預定值的Ar,硒化對成功制備CIGS 薄膜起至關重要的作用。工作區尺寸5 100 mm × 600 mm( 直徑× 長) ; 爐內兩端各設有一支熱電偶,可測量工件溫度。在實驗中采用不同的升溫曲線、硒化時間、溫度、氣壓來控制薄膜的結構。

圖1 真空硒化退火爐示意圖

結論

磁控濺射后硒化工藝較簡單實用,優質的CIGS薄膜依賴于制備過程中各主要半導體工藝參數非常精密的控制,比如濺射時功率、氣壓、Ar 氣流量等等對薄膜材料的影響,及在后硒化過程中掌握好溫度范圍和升降溫速率,能制備出較高質量黃銅礦結構的多晶薄膜。

由樣品的表面形貌、EDS 能譜分析及吸收光譜等數據,特別是根據A3N、B3N、C3N 的XRD 圖譜物相分析可以看出,采用磁控濺射后階段升溫硒化法制備的CIGS 晶體較少雜相缺陷,工藝的重復性較好。其中樣品C3 為In/ CuGa/ In 多層前驅膜,采用在250 ℃恒溫20 min,再升溫至560 ℃硒化溫度30min 時,薄膜表面形貌最好,各種元素的分布及配比都處于對最終制備CIGS 太陽能電池有利的區域內,該薄膜在可見光范圍內有較高的吸收率,制備成太陽能電池的光電轉換效率較好,適合做CIGS 太陽能電池吸收層材料。