不同調制周期TiAlSiN/Mo2N 層膜的微觀結構、力學和摩擦性能研究

采用射頻磁控濺射制備不同調制周期的TiAlSiN/Mo2N 多層膜。利用X 射線衍射,掃描電鏡,能量彌散X 射線譜,納米壓痕儀及摩擦試驗機對薄膜的成分,相結構,力學及室溫摩擦性能進行分析。結果表明,不同調制周期的TiAlSiN/Mo2N多層膜為fcc 與hcp 混合結構,不同調制周期的TiAlSiN/Mo2N 多層膜硬度均大于單層TiAlSiN 和Mo2N 薄膜,且TiAlSiN/Mo2N多層膜的硬度與彈性模量隨調制周期的影響不大,硬度穩定在29 GPa 左右,室溫條件下,以Al2O3為摩擦副的TiAlSiN/Mo2N多層膜平均摩擦系數平均摩擦系數均低于單層TiAlSiN、Mo2N 薄膜,且隨調制周期的增大逐漸降低,其最低平均摩擦系數為0. 42,對應調制周期為12 nm。

加工技術的快速發展對刀具涂層提出了更為嚴苛的性能要求,這些性能如“高速高溫”、“高精度”、“高可靠性”、“長壽命”等。除了要求涂層具有普通切削刀具涂層應有優良的摩擦磨損性能外,更需要涂層具有的高硬度、優異的高溫抗氧化性。對于在如干式加工等極端服役條件下,需要一種能夠兼具高硬度和優良摩擦磨損性能的工具涂層。過渡族金屬氮化物具有優異的力學和摩擦磨損性能,在諸如刀具薄膜等領域占據著重要的一席之地。這其中,具有代表性的薄膜便是TiAlN 薄膜。TiAlSiN 薄膜是在TiAlN 薄膜基礎上發展起來的一種綜合性能更加優良的超硬薄膜。

盡管TiAlSiN 薄膜具有優異的機械性能和耐磨性,但是其平均摩擦系數較高,限制了其在刀具工業中的進一步應用。隨著現代切削行業的發展,在TiAlSiN 涂層的基礎上提出了更高的要求。目前,改良氮化物薄膜的主要手段有兩種,一是多元化,二是多層化。研究表明,氮化物薄膜的多層化可以使薄膜體現出兩種乃至多種薄膜同有的優異性能,進而改良薄膜的性能。由于在干切削環境下能夠生成具有自潤滑性能的MoO3,Mo2N 薄膜體現出優異的摩擦性能,使得Mo2N 薄膜在刀具加工業中體現出良好的應用前景。然而,Mo2N 薄膜的力學性能受制備工藝的影響顯著,學者往往很難獲得具有優異力學性能的Mo2N 薄膜,這限制該薄膜在工業生產中的大規模應用。基于多層膜的設計原理,可以推知,將具有穩定力學性能的TiAlSiN 薄膜與具有良好摩擦性能的Mo2N 薄膜進行多層化,可能會得到兼具優異力學及摩擦性能的TiAlSiN/Mo2N 多層膜。然而,目前國內外學者對TiAlSiN/Mo2N多層膜的制備及性能研究較少,所以,TiAlSiN/Mo2N的制備與性能研究具有一定的意義。

為此,本文利用射頻磁控濺射法制備一系列不同調制周期的TiAlSiN/Mo2N 薄膜,研究其微結構、力學性能和摩擦性能。

1、實驗材料及方法

實驗材料為單晶Si( 100) 基片和304 不銹鋼基片,將304 不銹鋼線切割成15 mm × 15 mm × 2. 5mm 的小塊,分別用400#、1000#、2000#的水砂紙進行打磨,然后經過W3 和W0. 5 的金剛石研磨膏拋光。將單晶Si( 100) 基片和拋光好的304 不銹鋼基片依次在蒸餾水、丙酮和酒精中超聲清洗15 min,干燥后得到試驗用樣品。其中,Si 基片用于薄膜微觀結構和力學性能測試,304 不銹鋼基片用于薄膜摩擦性能測試。

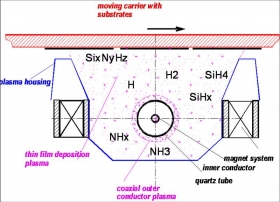

薄膜制備采用JGP450 型多靶磁控濺射儀,它由2 個RF 濺射槍和一個DC 濺射槍組成,基片架與濺射槍的間距為78 mm。將純度為99. 9% 的Al-Si合金靶和純度為99. 999% 的Mo 靶分別裝在2 個RF 濺射槍上,純度為99. 9% 的Ti 靶放在DC 濺射槍上,靶材的尺寸為直徑75 mm,厚度5 mm。真空室本底真空優于6. 0 × 10-4Pa。將基片樣品裝入真空室內可旋轉的基片架上,向真空室內通入純度均為99. 999% 的Ar 和N2,其中Ar 氣流量為10 mL /min,N2氣流量為10 mL /min,工作氣壓控制在0. 3Pa。制備TiAlSiN/Mo2N 多層膜的過程中,Ti 靶功率保持在200 W,Al-Si 合金靶功120 W,Mo 靶功率120 W,實驗測量TiAlSiN 和Mo2N 薄膜的沉積速率分別約為0. 6 和0. 73 nm/s。根據上述測得的TiAl-SiN 和Mo2N 薄膜沉積速率來算出擋板開合時間來控制膜厚。制備一系列調制周期分別為3,5,9 和12 nm 的TiAlSiN/Mo2N 多層膜,多層膜總厚度≥2.0 μm。沉積之前,先用擋板隔離基片與離子區,每個靶都進行10 min 的預濺射,去除表面氧化物,然后在基片上沉積厚度約為50 nm 的TiN 過渡層,以增強膜基結合力。

采用島津XRD-6000 型X 射線衍射( XRD) 儀對樣品的相組成進行分析。硬度測試在CPX + NHT2+ MST 納米力學綜合測試系統上完成,壓頭類型為三棱錐壓頭,載荷大小為6 mN,納米壓痕儀的基本原理可見文獻。為了確保結果的可靠性,對每個樣品打9 個點的硬度,取這9 個點的平均硬度為薄膜的最終硬度。一般而言,當壓痕深度小于薄膜厚度的10% 的時候,測試結果不受基片的影響。在本文的實驗中,硬度值均在120 ~ 150nm 的壓痕深度下獲得的,保證了薄膜的力學性能不受基片的影響。

摩擦磨損實驗是在美國CETR 公司生產的UTM-2 型高溫摩擦磨損儀上完成的,摩擦形式為球-盤式圓周式摩擦磨損。摩擦頭為Al2O3陶瓷摩擦頭,加載載荷為3 N,摩擦圓周半徑為4 mm,摩擦轉速為50 rad /min,摩擦時間為30 min。

結論

(1) TiAlSiN/Mo2N 多層膜為fcc 與hcp 混合結構具有fcc-( 111) 擇優取向。

(2) 不同調制周期的TiAlSiN/Mo2N 多層膜硬度均大于單層TiAlSiN 和Mo2N 薄膜,且TiAlSiN/Mo2N 多層膜的硬度與彈性模量隨調制周期的影響不大,硬度穩定在29 GPa 左右,彈性模量穩定在300 GPa 左右。

(3) 室溫條件下,以Al2O3為摩擦副的TiAlSiN/Mo2N 多層膜平均摩擦系數受調制比影響顯著。不同調制周期的TiAlSiN/Mo2N 多層膜的室溫平均摩擦系數均低于單層TiAlSiN、Mo2N 薄膜,且隨調制周期的增大逐漸降低,TiAlSiN/Mo2N 多層膜最低平均摩擦系數為0. 42,對應調制周期為12 nm。