涂層結構對Ti-Al-N涂層氧化行為的影響

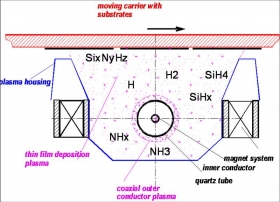

采用多弧離子鍍技術及TiAl 合金靶, 在SKH51 高速鋼基體上沉積了Ti1- xAlxN 單層構型涂層和TiN/Ti1- xAlxN 復合多層構型涂層, 分析其高溫氧化行為。用掃描電鏡、X 射線衍射、電子探針等手段表征了涂層氧化后的組織結構和元素分布。試驗發現, 基體Fe 元素擴散到涂層表面意味著SKH51 涂層試樣劇烈氧化階段的開始。當涂層的構型相同時, 涂層的抗氧化性能隨著涂層中鋁含量增加而單調增加。但對于TiN/Ti0.33Al0.67N 復合多層構型涂層, 其抗氧化性則比Ti0.33Al0.67N 單層構型涂層差, 高于鋁含量基本相同的Ti0.67Al0.33N 單層構型涂層。空氣中800℃恒溫退火, TiN/ Ti0.33Al0.67N 涂層出現嚴重氧化的時間是43 h, Ti0.33Al0.67N、Ti0.67Al0.33N 涂層分別為53 h 和11 h。因此, 真空技術網(http://smsksx.com/)認為Ti-Al-N涂層的抗氧化性不僅同涂層中鋁含量有關, 涂層構型也起著重要用。

因為具有硬度高、耐磨性好、抗高溫氧化的特點,Ti-Al-N PVD 涂層廣泛應用于機械制造、航空發動機等領域。在先進制造領域, 為實現精密及環保加工, 不僅要求工模具涂層具有高硬度、高膜基結合力, 還需要具有高的熱穩定性和抗氧化性。涂層結構的多層化、多元化及納米復合多層化是改善涂層-基體結合力及抗高溫氧化性的重要方法 。

物理氣相沉積(PVD) 涂層氧化的本質是氧元素向內擴散, 以及涂層、基體元素向外擴散。涂層成分、涂層構型設計, 甚至涂層的制備方法均影響著各種元素的擴散規律及涂層的耐氧化性。Ti-Al-N三元單層構型涂層中的鋁含量增加可以提高涂層的抗氧化性。已有研究結果表明離子鍍Ti-Al-N涂層的表面氧化首先開始于局部缺陷, 當基體元素擴散到氧化層表面時, 涂層失去氧化保護功能。同單層構型TiAlN 涂層比較, 磁控濺射制備的TiN/TiAlN 復合多層構型涂層經800 ℃ 退火后表面氧化層厚度明顯變薄。那么, 是鋁含量還是涂層構型在離子鍍Ti-Al-N涂層抗氧化性能中起著主要的影響作用?

本文采用多弧離子鍍技術在SKH51 工具鋼表面制備了兩種不同構型的Ti-Al-N涂層, 即單層構型TiAlN 和復合多層構型TiN/TiAlN, 研究了基體元素Fe 在兩種構型中的擴散行為, 從而分析Ti-Al-N涂層的構型對高溫氧化行為影響的機理。

(1)Ti-Al-N單層構型涂層發生1 h 嚴重氧化的溫度隨著涂層中鋁含量的增加而單調增加。TiN 涂層的1 h 嚴重氧化起始溫度約450℃ , 而Ti0.33Al0.67N單層構型涂層的1 h 嚴重氧化起始溫度約900℃ 。

(2) 800 ℃恒溫氧化時, 不管是單層構型涂層還是多層構型涂層, 氧化動力學曲線明顯分為兩個階段, 即緩慢氧化和快速劇烈氧化。劇烈氧化的起始時間隨著涂層中鋁含量增加而單調增加。當Ti1-xAlxN亞層的鋁含量相同時, 則單層構型涂層的抗氧化性優于多層構型涂層; 如涂層中總體鋁含量相同, 多層構型涂層的抗氧化性優于單層構型涂層。

(3) SKH51 表面離子鍍Ti-Al-N涂層時, 基體Fe元素擴散穿透Ti0.33Al0.67N 單層構型涂層需要的退火時間超過53 h; 但對于復合多層構型涂層TiN/Ti0.33Al0.67N, 僅需43 h。劇烈氧化階段的開始同基體Fe 元素擴散到涂層表面密切相關。