采用改進型多弧離子鍍膜設備鍍制裝飾膜層的研究

針對目前國內多弧離子鍍膜領域存在的智能化水平不高和大顆粒污染問題,我們通過設備改進,增加了可編程邏輯控制器和磁過濾器。以裝飾鍍膜中常用的二氧化鈦膜為研究對象,對比了設備改進前后膜層的性能。X 射線衍射測試表明所制備的二氧化鈦膜層為金紅石相。改進后的設備制備的膜層基本看不到大顆粒的存在,且膜層的綠色更加鮮艷。同時,由于設備的智能化水平提高,使得產品的性能非常穩定,隨機抽取的5 個樣品不論從外觀看還是通過反射率測試,性能幾乎一樣。鍍膜技術已經在國民經濟的各個部門,尤其是裝飾領域,得到廣泛的應用,通過在裝飾板材上鍍膜可以提高裝飾的效果和品位,增加附加值,延長使用壽命,具有很大的經濟效益。另外,優美的裝飾外觀能滿足人們對舒適生活的追求,具有良好的社會效益。隨著社會的發展,對膜層也提出越來越高的要求,例如:膜層要具有更為豐富的顏色,以提高裝飾效果;生產過程更加智能等。

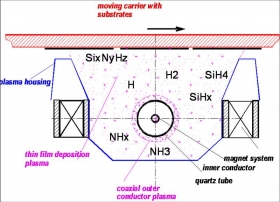

多弧離子鍍膜是20 世紀70 年代發展起來的新技術。要實現多弧離子鍍膜,首先需要把蒸發源的鍍膜材料蒸發成蒸氣,然后再把鍍膜材料蒸氣和反應氣體電離成鍍膜材料離子和反應氣體離子。這種電離作用是依靠鍍膜真空室中的等離子體放電來實現的。在鍍膜真空室中通過電子槍放電、空心陰極放電以及真空電弧放電等方法使蒸發源的鍍膜材料蒸發成金屬蒸氣,并在蒸發源與工件之間的周圍空間產生等離子體放電,形成等離子體放電區,使金屬蒸氣和反應氣體電離,產生金屬離子和反應氣體離子。這些金屬離子和反應氣體離子受到加速電場的作用而被加速到工件表面上,在工件表面上化合,使工件表面沉積一層化合物鍍膜層。由于多弧離子鍍膜具有成膜速度快,膜層和基底結合力好的優點,因此被國內許多裝飾領域的鍍膜廠家所采用。

但是,目前國內裝飾領域的鍍膜廠家所采用的鍍膜設備多為手動控制模式,通過開關按鈕+繼電器/ 接觸器實現真空機組泵閥門的啟閉,以及各種工藝參數的人工監控和設置,工藝數據只能人工記錄或無法保存,完全依賴操作技術員的經驗,人為因素嚴重影響生產工藝的穩定性與安全性;系統功能簡單粗糙,技術含量低,只能適用一些要求不高的場合。另外,真空技術網(http://www.cvacuum.om/)認為多弧離子鍍存在著“大顆粒”污染問題。大顆粒的存在會降低薄膜性能,使得多弧離子鍍很難制作出高質量的功能薄膜,嚴重限制了多弧離子鍍技術在生產中的應用。在本文中,我們采用了較為先進的可編程邏輯控制器(Programmable Logic Controller,PLC)作為時序自動控制。利用PLC 的開關量控制真空機組泵閥門的啟閉和互鎖保護,利用PLC 的模擬量實現部分工藝參數的監控與設置控制,由觸摸屏或工控機提供組態式的用戶接口界面。系統能實現自動化控制,并能實現生產工藝的存儲。另外,在設備中增加了磁過濾器。帶電離子在磁場中受到洛倫茲力的約束發生偏轉,而大顆粒由于質量大,幾乎不帶電,因此不受磁場的影響而打在器壁上,實現了大顆粒的分離。

本論文以裝飾鍍膜中常用的二氧化鈦膜為研究對象,對比了設備改進前后膜層的性能。結果表明利用改進后的設備來鍍制膜層,所得到的膜層基本消除了大顆粒的影響,薄膜變得更加致密,同時采用智能化的控制系統以后,產品的重復性得到提高。此設備非常適合在生產上使用。

1、試驗

1.1、樣品制備條件

以純鈦( 純度≥99. 9% ) 為靶材, 以純度≥99%的氧氣、和氬氣為反應氣體, 在普通不銹鋼基片上鍍制TiO2 薄膜。基片尺寸為: 30 cm×30 cm。基片清洗過程如下: 先將基片浸入丙酮液體, 對其進行去污、清潔處理, 然后用蒸餾水清洗,用無水乙醇對其進行脫水處理。制備TiO2 薄膜過程如下:真空度抽至2.0×10- 2 Pa 后, 向真空室通入反應氣體; 待真空室氣體壓強穩定后, 對基片加負偏壓前進行氬離子輝光濺射清洗10 min, 然后開始鍍膜, 鍍膜時間為10 min。實驗中工作壓強由壓強自動控制儀控制, 氣體流量由質量流量計控制。鍍膜時的工作氣體為氬氣和氧氣混合氣體,其總壓強為0.6 Pa,氧氬分壓比為2:1。本公司成熟的TiO2 薄膜制備工藝為:偏壓110 V、靶基距離150 mm、工作電流35 A 、鍍膜時間10 min。

1.2、樣品測試設備

X- 射線衍射儀的型號為X’Pert Pro MPD,測試條件是0.02° 2θ s- 1。膜層的形貌通過S- 4800 場發射掃描電鏡(FESEM, Hitachi, Japan)觀測。反射光譜通過Lambda 750 紫外/ 可見/ 近紅外分光光度計測試, 通過測試樣品的漫反射得到反射率。

2、結果與討論

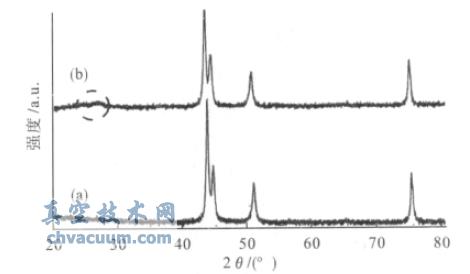

二氧化鈦本身廉價無毒,而且膜層的顏色可以通過厚度來進行調節,同時這種材料還具有自清潔作用,因此二氧化鈦鍍膜被廣泛的應用在裝飾鍍膜領域。在本部分,我們重點研究用新設備制備的二氧化鈦膜的性質。圖1 為在最佳試驗條件下制備的二氧化鈦膜的XRD 圖(圖1b)和沒有鍍膜的不銹鋼基底的XRD 圖(圖1a)。通過對比曲線a 可以知道,在曲線b 中,40°以后的峰為不銹鋼基底的峰。鍍膜以后只有在27.5°出現了一個新峰,對應于二氧化鈦金紅石相的(110)面。XRD 的結果說明所沉積的薄膜很少結晶。從熱力學角度看,薄膜的晶化需要克服一定的勢壘,由于本實驗薄膜沉積是在無加熱的條件下進行的,鍍膜過程中薄膜的溫度不能達到TiO2 晶態轉變溫度,這和文獻報道是一致的。

圖1 鍍膜前(a)后(b)樣品的XRD 圖

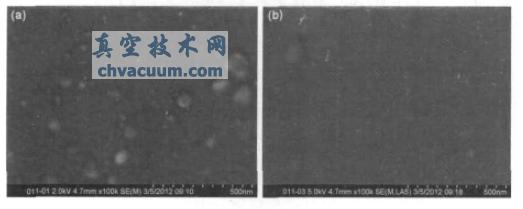

眾所周知,多弧離子鍍膜過程中,由于電弧陰極斑在靶材表面滾動燃燒時不斷產生中性團簇,這些團簇與等離子體一道噴發出來,沉積到膜層表面,形成大顆粒,造成表面的污染,進而影響膜層的性能。在本試驗中,我們采用磁過濾器來減少大顆粒對膜層的影響。圖2a 是沒有過濾的樣品掃描電鏡圖,可以清晰的看到大顆粒的存在,這些大顆粒的尺寸為50 nm~100 nm。而增加了磁過濾裝置以后,從圖2b 可以看出,大顆粒基本消失,表面非常致密和光滑。

(a)不加磁過濾器;(b)加磁過濾器

圖2 樣品的掃描電鏡圖

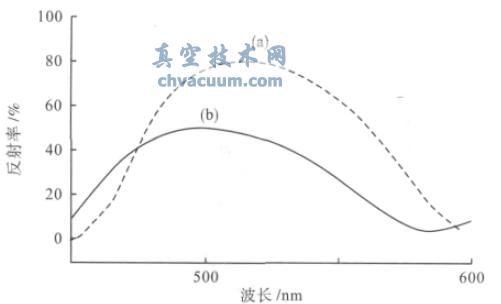

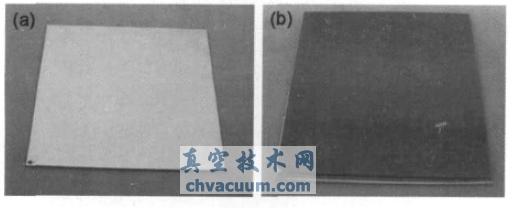

表面的形貌對裝飾涂層的性能有直接的影響,我們測試了這兩個膜層的反射光譜,如圖3所示。所制備的膜層在450 nm~600 nm 有反射峰,對應的是綠光,這和我們用肉眼觀察到的顏色是一致的。在圖3 中,曲線b 為沒有加磁過濾制備的樣品的反射光譜,其反射中心為498 nm,反射中心的強度為50%。加了磁過濾裝置以后,由于膜層中去除了大顆粒,膜層變得細膩和光滑,使得樣品的最大反射峰紅移至514 nm,且強度增加到80%。這解釋了為什么樣品a 為鮮艷光亮的綠色,而樣品b 為暗綠色,見圖4。圖4 中,樣品的尺寸為30 cm×30 cm。

(a) 加磁過濾器;(b) 不加磁過濾器

圖3 樣品的反射光譜

(a) 加磁過濾器;(b) 不加磁過濾器

圖4 樣品的照片

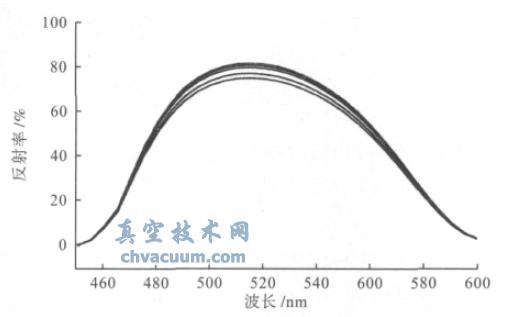

由于設備采用了更智能化的控制系統,樣品的重復性有了很大的提高,從外觀上看,每批產品的顏色幾乎相同。進一步用紫外可見分光光度計測試了隨機抽取的5 個樣品的反射光譜,發現這些樣品的反射峰位置和反射強度變化很小,具有很好的重復性,見圖5。

圖5 隨機抽取的5 個樣品的反射光譜

3、結論

本論文通過對設備進行改進,提高了設備的自動化水平,并解決了大顆粒的污染問題。以裝飾鍍膜生產中常用的二氧化鈦膜為研究對象,對比了設備改進前后膜層的性能。結果表明利用改進后的設備來鍍制膜層,所得到的膜層基本消除了大顆粒的影響,薄膜變得更加致密。在消除了大顆粒的影響以后制備的綠色膜層更加鮮艷和光亮。同時采用智能化的控制系統以后,膜層的重復性得到提高。此設備非常適合在生產上使用。