退火溫度對(La2/3Ba1/3)(Cu0.15Mn0.85)O3薄膜微結構和磁性質的影響

利用射頻磁控濺射法結合后期退火處理,在Si (100) 基片上制備了一系列的(La2/3Ba1/3) (Cu0.15Mn0.85 ) O3 (LBCMO)薄膜。通過X射線衍射(XRD) 、掃描隧道顯微鏡(STM) 、X射線光電子能譜(XPS) 、標準四探針法等手段對薄膜進行了相結構、微結構特征、表面化學狀態以及室溫與液氮下的磁電阻隨磁場變化特性等的測試,結果表明薄膜在750 ℃就已形成正交鈣鈦礦結構,900 ℃時晶相變得更加完整,晶體內部各部分變得更加均勻。隨著退火溫度的升高,晶粒迅速長大,顆粒間的氧空位逐漸消失,晶格氧含量增加,促使低場磁電阻增強明顯。

龐磁電阻材料因其在電子領域,特別是在磁傳感器和高密度磁存儲器等具有良好的應用前景而備受人們的矚目。一直以來,人們努力尋求在低磁場下具有大磁電阻效應的新材料是材料科學和凝聚態物理學的重要研究課題。稀土錳氧化物,因在其中發現了龐磁電阻效應(簡稱CMR 效應) 和它們所具有的豐富的物理內涵而成為研究熱點,具有代表性的錳氧化物LaMnO3 是反鐵磁性絕緣體,不能導電,Mn 離子周圍的電子全都是局域化的,但是當用適量的二價堿土金屬部分代替La 得到La1 - xAxMnO3 (A= Ca ,Sr ,Ba ,Pb) 時,材料就轉變成導電的鐵磁金屬態,在居里溫度Tc 附近表現出負的龐磁電阻效應,這些物理現象部分可用Zener 的雙交換模型(doubleexchange model) 得到解釋,但遠非完善。通常稀土錳氧化物被表示為ABO3 ,在A 位或B 位不同元素的摻雜替代已經研究的非常廣泛,對相應薄膜的研究也有不少工作,但是在A 位用Ba 部分替代La ,同時在B 位用Cu 部分替代Mn 制備的薄膜的研究還少有報道。

本文對經不同退火溫度制備的(La2/ 3Ba1/3) (Cu0.15Mn0.85) O3 薄膜的相結構、微結構特征、表面化學狀態以及室溫與液氮溫度下的磁電阻隨磁場變化特性等進行了系統的研究,發現退火溫度對薄膜的結構及性質有明顯影響,特別是隨著退火溫度的升高,使樣品晶粒迅速長大,顆粒間的氧空位逐漸消失,導致薄膜的電阻率的急劇下降,磁電阻變化明顯,這個結果對改善稀土錳氧化物的低磁場磁電阻性質有一定意義。

1、實驗

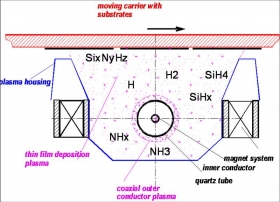

按化學計量比稱取La2O3 、CuO、BaCO3 、MnO2 進行研磨。把研磨好的粉末壓制成型,在1000 ℃預燒10h。將預燒后的圓片再次研磨,其后在10MPa 下壓制成直徑60mm ,厚度約為5mm~7mm 的圓片,再將圓片在1400 ℃下燒結34h ,作為磁控濺射靶材。薄膜采用磁控濺射法制備,襯底為Si (100) 單晶片。靶與襯底距離25cm,氧氬比為1∶9 ,氣壓115Pa ,濺射功率180W,濺射時間2h。濺射沉積的薄膜為非晶結構,將濺射沉積的薄膜在空氣中750、800、850、900 ℃分別進行退火,退火后的薄膜做測試用。使用BRUKER D8 型X 射線衍射儀,對薄膜進行物相和結構測試,條件為:CuKa 輻射,Ni 濾波片,波長λ= 0.15406nm ,掃描范圍是2θ:20°~80°。薄膜微結構采用AJ2 Ⅰ型掃描隧道顯微鏡進行觀測。磁電阻采用標準四探針法來進行測量。XPS 測試在MICROLAB MKⅡ型光電子能譜儀上進行,靶源:Mg靶結合能為125316eV ,電壓10kV ,電子槍空間分辨率:50nm。

2、結果及討論

2.1、薄膜的結構分析

圖1 給出(La2/ 3Ba1/ 3 ) (Cu0.15Mn0.85 ) O3 樣品的XRD 測試的結果,薄膜在750 ℃~900 ℃退火,并沒有觀察到任何其它雜相的衍射峰出現,表明薄膜在750 ℃就已形成正交鈣鈦礦結構,隨著退火溫度的增加,900 ℃時晶相變得更加完整,晶體內部各部分變得更加均勻。在750 ℃~900 ℃退火溫度范圍內,所有樣品都有很好的單相性。

圖1 在不同退火溫度下樣品的XRD 衍射圖 圖2 退火溫度與晶胞體積的關系圖

(a) T = 900 ℃; (b) T = 850 ℃; (c) T = 800 ℃; (d) T = 750 ℃

圖2 為退火溫度與晶胞體積的關系圖。從圖2可知晶胞體積從750 ℃時的56.8A3 增加到900 ℃時的57.20A3 ,但晶體結構類型基本不變,仍為鈣鈦礦結構。晶胞體積會隨退火溫度的提高而增大,究其原因,一方面,基片在高溫下會出現熱膨脹;另一方面LBCMO 薄膜與硅基片間由于結構不同,兩者的熱膨脹系數不同,薄膜與基片出現晶格失配,引起晶胞參數的變化,由于膨脹作用,退火溫度越高晶格常數變化越大。綜上所述可知,在硅基片上沉積同樣組分的LBCMO 薄膜在不同退火溫度析晶時,其晶格常數不同,溫度越高,晶相的晶格常數越大,晶胞體積就越大,在750 ℃退火的晶胞體積最小,而在900 ℃退火時的晶胞體積最大。

2.2、薄膜微觀結構STM分析

圖3 為在不同退火溫度下薄膜的STM 微觀結構圖。750 ℃下退火的樣品,表面不均勻,表面顆粒密度較小,晶粒較小,粒徑為100nm~120nm;800 ℃下退火的樣品,表面顆粒密度有所提高,晶粒大小變化不大,粒徑為150nm~180nm; 850 ℃下退火的樣品,其表面顆粒排布變得均勻,顆粒密度增加,晶粒也明顯變大,粒徑為270nm~340nm;900 ℃下退火的樣品,其排布變得更加均勻,顆粒明顯增大,粒徑為450nm~490nm. 究其原因,低氣壓下制備的樣品中存在大量氣孔,致使樣品的相對密度較小。退火溫度的升高,促使薄膜晶體顆粒長大,熔融,顆粒邊界消失,形成大的晶粒,同時樣品的氣孔也被排出,結構變得緊密,相對密度增大 。

圖3 不同退火溫度下的薄膜表面STM圖 圖4 薄膜表面O(1s) XPS 譜圖

(a) T = 750 ℃; (b) T = 800 ℃; (c) T = 850 ℃; (d) T = 900 ℃(a) T = 900 ℃; (b) T = 850 ℃; (c) T = 800 ℃; (d) T = 750 ℃