封閉磁場非平衡磁控濺射偏壓對CrN鍍層摩擦學性能影響

采用Teer UDP 650 型閉合場非平衡磁控濺射離子鍍設備沉積CrN 鍍層,通過調變偏壓獲得不同結構和性能的CrN鍍層。試驗用劃痕法測定了鍍層結合強度、用球- 盤方法測定了鍍層摩擦系數和比磨損率、用壓入法評價鍍層韌性,硬度測試在維氏硬度計上進行。實驗結果表明,隨著濺射偏壓的升高,離子速流提高,偏壓過低或過高均使沉積速率下降, -50V~-70V 偏壓時沉積速率基本保持穩定。CrN 鍍層的硬度隨偏壓的升高而升高,但伴隨著韌性的下降。高偏壓下沉積的鍍層摩擦系數呈下降趨勢,偏壓在- 40V~-70V 間制備的鍍層對磨WC 球時幾乎不磨損,但當偏壓從- 70V 提高到- 80V 時,磨損明顯加劇。

與工業應用最早的TiN 硬鍍層相比,CrN 鍍層由于Cr 元素和鋼中Fe 的親和力比Ti 高,有可能進一步提高膜基結合強度;Cr 與氧的親和力比Ti 低,可能提高鍍層抗氧化能力,同時CrN 硬度雖然比TiN 低,但韌性可能高,CrN 不如TiN 脆,也使得鍍層內應力低,從而可以制備厚度較大的鍍層,Cr 和氮低親和力也可提高靶抗中毒性能。諸多的優點使CrN 鍍層獲得了越來越廣泛的應用。

不同制備方法獲得CrN 鍍層的性能具有較大的差別,眾多文獻對CrN 鍍層的組成、微觀結構、硬度和致密度及摩擦學性能與鍍層沉積方法和工藝參數間的關系進行了較為詳盡的研究。R.Hoy等的研究結果認為隨偏壓的升高,CrN 鍍層硬度和致密度提高,偏壓小于- 50V 時,離子能量和束流均很小,但超過- 50V 后因存在二次等離子而使得內應力明顯下降。J.J.Olaya認為非平衡磁控濺射沉積CrN 鍍層時,脈沖偏壓能量對Cr/N 比無影響,施加- 100V 偏壓時,CrN 鍍層呈明顯的(200) 取向,但鍍層晶粒尺寸有所長大,鍍層的硬度和耐蝕性提高了。JyhWei Lee也發現了偏壓對硬度影響明顯, - 290V 時硬度提高到20GPa , 取向從(111) 向(200) 轉變,但偏壓對結合力無明顯影響,有無偏壓時鍍層結合強度均較高。Min J . Jung認為鋼基體上CrN 鍍層在100V 偏壓時取向由(200) 變為(220) ,但在玻璃和Si 基體上鍍層取向不隨偏壓而變化;E.Forniés等研究了偏壓對CrN 鍍層磁控濺射沉積速率、鍍層結構、硬度以及耐磨性的影響,結果表明偏壓過高時,會因為離子束流能量太高而引起二次濺射。同時高N2 流量條件下也可能因靶中毒而引起沉積速率下降。還發現偏壓增加,鍍層結構由柱狀晶變為等軸晶,硬度提高,N2 高流量時磨損率會下降。S. Ortmann1的研究結果指出,無偏壓時CrN呈多孔型結構,各柱狀晶間相互獨立;偏壓升高到-150V 后柱狀晶被明顯壓致密了,而且出現了多面體結構,晶粒尺寸約50nm ,并出現類針狀結構,偏壓繼續提高到- 300V 后晶粒長大到250nm - 300nm ,此時鍍層表面變得粗糙。

上述文獻在偏壓對CrN 鍍層的致密度、晶粒度和取向、以及硬度、耐蝕性等取得了一些研究成果,但是試驗結果也不甚一致,對鍍層韌性和摩擦學性能研究涉及不多,而這些性能對鍍層的工業應用起到關鍵作用。本文應用閉合磁場非平衡磁控濺射系統制備了不同偏壓條件下的系列鍍層,分析研究偏壓對鍍層沉積速率、結合強度、硬度和摩擦系數、磨損率以及鍍層韌性的影響規律,為該類鍍層的工業應用提供理論依據。

1、實驗方法

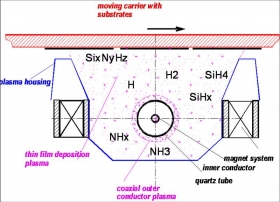

用Teer UDP550 型非平衡磁控濺射離子鍍系統制備CrN 鍍層,試樣基體為M42 高速鋼圓片和(100)單晶硅片,鋼質基體表面用1μm 金剛石研磨拋光,用于鍍層厚度、摩擦系數、比磨損率測試,在硅片試樣上采用壓入法測定四角裂紋長度以間接評價鍍層韌性。所有試樣安裝在同一個可以三軸轉動的試樣架上。鍍膜時背底真空度2.7 ×10 - 3 Pa ,工作氣壓4×10 - 1 Pa ,Cr 靶輸入功率214kW,氬氣流量10sccm。鍍膜過程中通過檢測靶表面濺射原子激發時產生的輝光強弱來調節反應氣體N2 的流量,以維持等離子體中濺射粒子數的動態恒定,從而達到精確控制鍍層成分的目的。試驗中靶表面輝光相對強度用OEM值表征,假設未通入反應氣體(本實驗反應氣體為N2) 時,靶表面濺射離子某波長的輝光強度為100 % ,當通入一定流量的反應氣體開始沉積后,靶表面濺射離子該波長的輝光強度因部分濺射離子與反應氣體反應生成了化合物而將降低到一定值,此值即定義為OEM值。CrN 鍍層沉積時OEM 值設置為60 %恒定不變,通過改變基體脈沖偏壓大小調節離子對鍍層生長時的轟擊強度,調變鍍層組織結構以及性能,脈沖偏壓頻率250Hz ,脈沖寬度500ns。不同鍍層樣品的沉積參數如表1。

表1 鍍層工藝及薄膜厚度

用球坑儀測量鍍層厚度。在MH - 5 型顯微硬度計用努氏壓頭測定鍍層硬度,壓入載荷25g。用英國Teer 公司研制的ST2200 劃痕儀定量測量鍍層的結合強度,載荷從10N 加到85N ,滑動速度10mm·min - 1 。用POD2I 型球盤摩擦磨損試驗測定鍍層摩擦系數,并在磨損軌跡上做球坑以確定鍍層的比磨損率SWR(Specific wear rate) ,摩擦配副為直徑5 mm的WC26 %Co 球,載荷20N ,相對摩擦速度200mm·s - 1 ,摩擦時間30min。鍍層韌性采用在硅片試樣上用維氏壓頭在一定載荷下壓入后,測定壓坑四角裂紋總長的方法來間接評價。

2、實驗結果

2.1、不同偏壓下偏壓電流和沉積速率的變化

圖1 為CrN 薄膜在非平衡磁控濺射沉積中的基體偏壓和偏壓電流的關系。由于鍍膜過程中采用了相同的三軸轉動工作臺,試樣數量、形狀不變,因此可以認為整個陰極(工作臺) 表面積一定,這樣就用偏壓電流間接評價試樣表面獲得的離子轟擊束流密度。結果表明,提高基體偏壓,離子束流逐漸增加,但隨著偏壓的進一步增加,離子束流增加速度逐漸減慢。從圖1 中不同偏壓下鍍層的沉積速率變化曲線可見,提高基體偏壓,開始時沉積速率呈下降趨勢, -50V~ -70V 偏壓沉積速率基本穩定,繼續增加偏壓又開始下降。

圖1 偏壓電流,沉積速率和偏壓關系曲線 圖2 偏壓對CrN 鍍層結合強度影響

2.2、偏壓對鍍層結合強度的影響

圖2 的鍍層結合強度隨偏壓的變化規律表明,施加-40V~-50V 偏壓時鍍層結合強度很好,臨界載荷均達到85N ,偏壓超過- 50V 后開始出現劃痕邊緣剝落現象(見圖2 上方劃痕軌跡照片) ,但是即使偏壓提高到-80V ,臨界剝落載荷仍然有近50N ,這比真空技術網上其它文獻報道的數據均要高。