微米及納米金剛石薄膜的制備及其組織性能研究

采用微波等離子體化學氣相沉積(MPCVD)方法在銅襯底上沉積了微米和納米兩種金剛石薄膜,過渡層均為鈦-鋁-鉬。用場發射掃描電子顯微鏡(FESEM) 觀察薄膜的表面及斷面形貌,用拉曼(Raman)光譜測量所得金剛石薄膜的質量,利用壓痕法測試了所得薄膜的附著性能,研究結果表明:過渡層可有效提高微米金剛石薄膜在銅襯底上的附著力,反應氣氛中Ar 的存在可促使納米金剛石薄膜的形成,改善薄膜表面的粗糙度。

金剛石具有諸多優異的力、熱、光、電等性質,同時也具有優良的化學惰性,很好的熱穩定性等,在機械、光學、電子學及聲學等領域有著廣闊的應用前景,但是其數量稀少且價格昂貴,因而在現實中的應用是十分有限的。上個世紀80年代初蘇聯的Spitsyn 和日本的Matsumoto 等人發明了低壓氣相合成金剛石膜技術,用該種方法制備的金剛石薄膜,其性能接近天然金剛石,因而金剛石薄膜一經問世就迅速達到商業化應用的水平,從而在世界范圍內掀起了研究金剛石薄膜的熱潮。

經過20 多年的研究,金剛石薄膜在機械加工領域已經獲得成功應用,尤其是在切削領域,如使用金剛石薄膜后的刀具可顯著延長使用壽命。但金剛石薄膜應用于精細拋光領域的報道則很少。隨著光學玻璃拋光工藝不斷向前發展,對拋光材料的選取有了新的要求,不但要求拋光材料表面平滑、硬度適宜,而且要求其成本低廉、效率較高。納米金剛石具有高硬度、高耐磨性、低摩擦系數等優點,因而具備良好的磨削性能。因而將納米金剛石薄膜鍍在可彎曲的銅箔上將可以應用于玻璃的精細加工領域。

銅與金剛石具有相似的晶格結構,且銅的晶格常數為0.361 nm, 與金剛石的晶格常數0.357 nm 的晶格失配僅為1.1%。由于銅既不溶碳,又不能與碳形成碳化物,因此在銅片上直接沉積金剛石膜存在較大困難。另外,金剛石薄膜和銅的熱膨脹系數相差較大,因此,在沉積結束后降溫過程中,金剛石膜極易從銅片上剝離開來,碎裂成小塊。因此增強膜基間的結合力是在銅襯底上制備金剛石膜的關鍵。

本文采用Ti- Al-Mo 為過渡層分別制備了微米及納米金剛石薄膜,研究了Ti- Al-Mo過渡層對薄膜附著性能的影響以及薄膜的組織性能。

1、試驗

1.1、襯底表面預處理

實驗選用10×10×0.2 mm 的銅片作襯底,表面預處理具體流程如下:拋光→丙酮溶液中超聲清洗30 min→去離子水清洗→10%的稀硫酸中浸泡12 h→去離子水清洗→過渡層鍍膜處理。過渡層的制備用C- S 磁控濺射儀,先后濺射三種金屬:鈦、鋁、鉬,濺射沉積具體條件如下:濺射電流1 A,濺射溫度350℃,鈦層的濺射沉積時間為20 min,鋁層為5 min,鉬層為5 min,整個濺射過程中,樣品架不停旋轉以使膜層均勻。濺射結束后用顆粒大小為250 nm 的金剛石丙酮混合溶液超聲處理樣品10 min,最后用去離子水超聲清洗5 min。

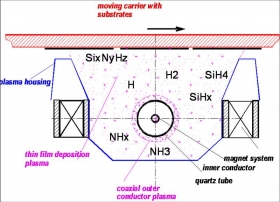

1.2、薄膜的制備及性能表征

金剛石薄膜的制備采用MPCVD 法,納米金剛石薄膜的制備通過調整氣體流量等參數獲得的,具體工藝參數如表1 所示。

表1 金剛石薄膜的制備工藝

薄膜的表面及斷面形貌使用JSM- 6700F 型場發射電子掃描電鏡(FE-SEM)進行觀察,薄膜的微結構及純度使用拉曼衍射(Raman) 進行分析,薄膜附著力使用洛氏硬度儀進行定性測試,載荷為15 kg 力。

2、試驗結果與分析

2.1、薄膜的表面形貌

圖1 分別是微米金剛石膜和納米金剛石膜的低倍和高倍SEM 照片。可以看出微米金剛石薄膜表面相當粗糙,微米金剛石薄膜晶粒具有明顯的(100)擇優取向,晶粒堆積在一起導致薄膜表面出現許多突出的棱角,因而薄膜表面較為粗糙;而納米金剛石薄膜晶粒得到細化,無明顯的擇優取向,晶粒尺寸15~20 nm(圖1,d),納米晶粒聚集在一起形成一些微米級的小塊(圖1,c),由這些微米級的小塊形成金剛石膜的表面,因而表面較為平坦。

圖1 薄膜表面SEM照片

2.2、薄膜的斷面形貌

圖2 分別是微米金剛石膜和納米金剛石膜的斷面SEM 照片。從圖中可以看出二者組織結構明顯不同。

圖2 薄膜的斷面形貌

微米金剛石薄膜是一種柱狀組織結構,薄膜與襯底表面呈犬牙交錯型(圖2,a),這種薄膜與襯底間的結合力顯然較高,但薄膜表面粗糙度較高,這與圖1 得到的結果是一致的;而納米金剛石薄膜是一種類似于細沙堆積起來的結構,薄膜與襯底間近似一條直線,這種薄膜與襯底間的結合力顯然較弱。出現這種結構的原因在于:高濃度的Ar 氣一方面稀釋了氫氣的濃度,使金剛石膜的二次形核率增加另一方面Ar 從微波中吸收能量從基態轉化成激發態,在等離子碰撞過程中,激發態的Ar 又把能量傳給CH4,從而導致C2聚合物的形成,因而薄膜沉積速率大大提高,抑制晶粒的長大,細化了晶粒。從斷面形貌來看,納米金剛石薄膜表面近程是平整的,薄膜表面較為平坦,這與圖1 得到結果是一致的。