基于敏度分析的三偏心蝶閥密封特性

利用結構優(yōu)化中的敏度響應分析理論,結合三偏心蝶閥結構特點選取設計變量和目標函數(shù)。通過對敏度泛函進行迭代運算,得出改變三偏心蝶閥密封面主要結構參數(shù)對密封比壓的敏度值。找到對目標函數(shù)影響較大的參數(shù),針對其對密封效果的影響規(guī)律進行分析,刪除影響程度較小的參數(shù),減少分析過程中的干擾因素。

三偏心蝶閥通過改變空間結構參數(shù),影響閥桿控制下的蝶板啟閉軌跡,從而使其具有密封效果好、啟閉力矩小及適用范圍廣等特點。但是在實際工程應用中,三偏心蝶閥在密封面靠近軸兩端的位置,最易出現(xiàn)泄漏。筆者通過結構優(yōu)化設計中使用的結構敏度分析方法,研究三偏心蝶閥各結構參數(shù)對其密封比壓的影響程度,找出導致三偏心蝶閥泄漏的主要原因和應對措施。

1、三偏心蝶閥密封結構特征

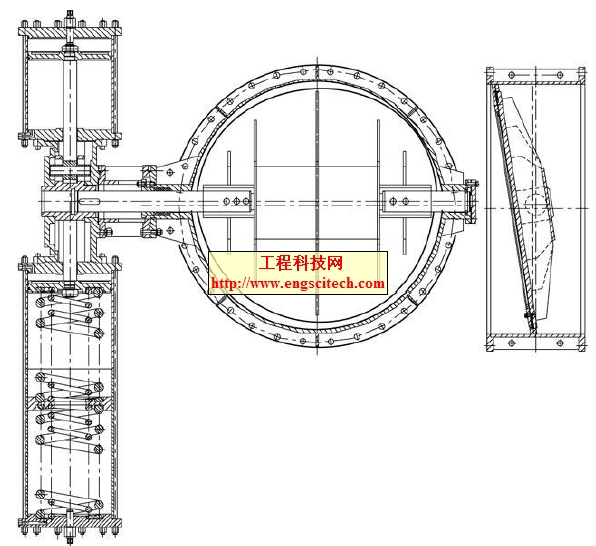

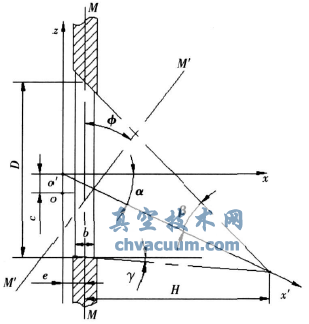

三偏心蝶閥的密封副為斜圓錐面,其結構如圖1所示,圖中o點為三偏心蝶板回轉中心,o'點為參照坐標系原點,β為圓錐半角,3個偏心參數(shù)分別為偏心蝶板回轉中心o與流道中心線x軸的徑向偏心c、偏心蝶板回轉中心o與蝶板中面的軸向偏心e以及圓錐軸線xc與流道中心線x的角度偏心a。b為蝶板密封面厚度,角度C為蝶板密封面與流道中心線x的夾角,該角度沿著密封面的旋轉方向發(fā)生變化。

三偏心蝶閥的密封面為空間曲面,如圖1中xo'z面與蝶板密封面相交形成兩條直線邊,其余與xo'z面平行且存在距離的平面與蝶板密封面相交形成的線段均為曲線,由于在啟閉過程中蝶板圍繞回轉中心o旋轉,因此蝶板密封面上各點在蝶板啟閉過程中運動軌跡所形成的平面與xo'z面平行或重合。曲線的曲率與角度偏心A以及圓錐半角β有關,且越接近蝶板密封面軸端兩側,曲線曲率越大,蝶板密封面靠近軸端兩側的密封性能對蝶板轉動程度反應越敏感。

圖1 三偏心蝶閥蝶板結構圖

如圖1所示,三偏心蝶閥正常關閉后密封面完全接觸,可達到設計的密封效果,蝶板與閥座密封面中線均與軸線MM重合。但在實際關閉過程中,三偏心蝶閥蝶板的關閉位置并不能保證在幾何上完全密封。當三偏心蝶閥蝶板處于過關閉狀態(tài)時,蝶板密封面中線圍繞三偏心蝶板回轉中心o點旋轉至軸線M'M'處,軸線MM與M'M'間的夾角為閉合偏角φ。當閉合偏角為0時,三偏心蝶閥在幾何上完全關閉;不為0時,則需要考慮φ角對蝶閥密封性能的影響。如圖1所示,當閉合偏角φ>0時,三偏心蝶閥處于過關閉狀態(tài);當閉合偏角φ<0時,則三偏心蝶閥處于未關閉狀態(tài)。

由于蝶板密封面的尺寸相對于閥座密封面存在一定的過盈量,因此當閥門完全關閉后,蝶板密封面受壓變形提供一定的密封比壓。如果對介質壓力和閥桿扭矩等因素導致的密封面不均勻變形不予考慮,則理論上在完全閉合狀態(tài)下,蝶板密封面在垂直于密封面方向上的變形量相同,所以蝶板上密封面由過盈導致的變形所提供的密封比壓基本相同。為了便于分析,僅考慮介質壓力和蝶閥閉合偏角對密封性能的影響。由于主要探討三偏心蝶閥關閉后密封面靠近軸兩端位置的泄漏現(xiàn)象,因此這種泄漏需要考慮過關閉狀態(tài)(φ>0)的影響。

2、結構參數(shù)敏度

結構敏度分析是通過改變結構參數(shù),將各參數(shù)的擾動對系統(tǒng)響應的影響程度進行評估的方法,是結構優(yōu)化的重要基礎。結合結構敏度分析,可合理地選取與三偏心蝶閥密封結構有關的主要參數(shù)作為分析的設計參數(shù),從中找出對三偏心蝶閥密封性能影響較大的參數(shù),得到導致三偏心蝶閥密封失效的主要因素以及解決方案。

首先應選定相應的結構參數(shù),確定三偏心蝶閥密封面上表面力分布,求出密封面上應力與密封比壓之間關系,通過響應敏度與應力的函數(shù)關系式,最終確定在該結構參數(shù)變化條件下,以密封比壓為目標函數(shù)的響應敏度值。

三偏心蝶閥密封面上的表面力與應力之間的關系可表達為下式:

式中

σij--應力;ΔFj--在j方向的表面力;ΔAi--在i方向的受力面積。

而三偏心蝶閥密封面上的密封比壓可表示為:

式中

qN--密封比壓;ΔFN--垂直于密封面的表面力;ΔAN--密封面的受力面積。

Fj、Ai和FN、AN與蝶板密封面與流道中心線x的夾角γ存在函數(shù)關系:

通過式(1)~(3)聯(lián)立,可確定三偏心蝶閥密封面上分布的應力與密封比壓間的函數(shù)關系。

在形狀優(yōu)化設計過程中,采用積分表示的應力、位移、撓度、固有頻率和振幅等參數(shù),都可作為設計變量表示的導出量,筆者采用應力型泛函的敏度分析。將三偏心蝶閥密封面的密封比壓作為目標函數(shù),可表示密封比壓隨結構參數(shù)變化的約束泛函ψk,對約束泛函ψk求解極值可得到設計變量對應的響應敏度。根據(jù)應力型泛函敏度計算公式,三偏心蝶閥密封面分布上的密封比壓與應力相對應,可得到響應敏度δψk即:

式中

Γ--接觸邊界;Φ--應力約束條件;n--外法線向量;V--設計速度場;σij()--應力張量;εij()--應變張量。

式(4)中的參數(shù)外法線向量n與設計速度場V是確保迭代尋優(yōu)計算向收斂最快方向進行控制的條件,式中的敏度為線性對稱映射,在設立循環(huán)載荷步后可求解每個參數(shù)的敏度值。設計響應敏度在獲得允許范圍內目標點xj值集合后,最后載荷步收斂后才可完成求解,與非線性遞增響應相比明顯能節(jié)約計算時間。

結構參數(shù)敏度的求解可將上述函數(shù)關系聯(lián)立,通過有限元法的優(yōu)化迭代進行。有限元法將每次重分析的結果傳遞給選擇的優(yōu)化目標,作為一個新的設計參數(shù)進行數(shù)據(jù)傳遞,根據(jù)規(guī)定格式進行尋優(yōu)計算,通過反復迭代運算后,直至達到收斂條件獲得最優(yōu)解。有限元法在優(yōu)化過程中可通過程序控制發(fā)散域使迭代逼近目標值得到精度合理的解。

3、三偏心蝶閥密封結構參數(shù)敏度分析

根據(jù)結構參數(shù)敏度分析原則,將蝶板密封面上分布的密封比壓作為敏度逼近的目標函數(shù)。選取三偏心蝶閥的閉合偏角φ、通徑D、徑向偏心a、軸向偏心c、蝶板密封面厚度b、角度偏心α以及圓錐半角β作為設計變量。三偏心蝶閥設計中,軸向偏心e隨通徑D發(fā)生變化,這兩個參數(shù)取值變化范圍相對較大,故取比值e/D作為無量綱參數(shù),并作為設計變量便于分析和比對。由于其余參數(shù)受蝶閥啟閉過程中幾何干涉關系所限制,因此取值變化范圍相對較小,對目標函數(shù)影響程度高,需要單獨分析。在敏度計算過程中,目標函數(shù)與約束條件均以一階泰勒顯示化表示,通過有限元迭代運算逼近收斂區(qū)域,得出三偏心蝶閥密封比壓對結構參數(shù)設計變量的響應敏度。在分析過程中,一些幾何參數(shù)對目標函數(shù)的影響不敏感,如果將這些不敏感參數(shù)以定值代替,則分析模型將被簡化,能明顯減少計算的工作量和時間。通過優(yōu)化迭代分析可得到三偏心蝶閥結構參數(shù)對密封比壓的響應敏度圖如圖2所示。

圖2 三偏心蝶閥結構參數(shù)與敏度對照圖

軸向偏心與通徑的比值e/D、角度偏心以及圓錐半角的敏度較小,這些參數(shù)值在一定范圍內的擾動對密封面壓力分布的影響較小,在對密封效果分析中,可以忽略這些參數(shù)。三偏心蝶閥閉合偏角、蝶板密封面厚度和徑向偏心的響應敏度值均超過或接近0.5,表明這些參數(shù)的變化對密封比壓的影響較大,尤其是三偏心蝶閥閉合偏角。在通徑不變的條件下,對于結構參數(shù)蝶板密封面厚度和徑向偏心來說,三偏心蝶閥產品設計中取值的變化范圍很小,并且在閥門完全關閉狀態(tài)下,密封面理論上完全重合,因蝶板密封面厚度和徑向偏心取值不當導致的泄漏情況較少,但當存在閉合偏角時,這兩個參數(shù)對密封效果的影響就會顯現(xiàn)并相應增大。因此,閉合偏角是導致三偏心蝶閥泄漏的重要原因之一。

4、計算實例

通過對三偏心蝶閥密封敏度響應分析,結構參數(shù)中閉合偏角對密封效果影響程度相對較大,因此本例主要研究閉合偏角的改變與密封比壓變化的關系。

實例采用ANSYS軟件作為有限元分析軟件,三偏心蝶閥工作介質壓力為1.6MPa,常溫狀態(tài),閥桿和閥板的材料為1Cr18Ni9T,i屈服強度Rs=205MPa,抗拉強度σb=450MPa。蝶板密封面與閥座密封面處于滑移狀態(tài),即兩物體相接觸,且沿接觸面有相對滑動,密封面摩擦系數(shù)0.3。蝶閥的通徑D=200mm,徑向偏心c=10mm,軸向偏心e=32mm,蝶板密封面厚度b=10mm,角度偏心α=12°,圓錐半角β=12°。該三偏心蝶閥必須比壓qMF=5MPa,許用比壓[q]=22MPa,密封面上的密封比壓q必須滿足qMF≤q≤[q],即5MPa≤q≤22MPa才能保證介質不泄漏。

在對模型的前期處理過程中,不影響分析結果的前提下,對蝶閥上與密封效果無關的特征進行了適當?shù)暮喕瑴p少部分結構參數(shù)以提高計算效率。三偏心蝶閥空間結構不對稱,研究的重點部位是密封面,對密封面上的網格進行加密后,生成自適應網格,經過網格劃分的蝶閥模型共有節(jié)點37825個,單元20372個,其中接觸面三角形單元5922個。

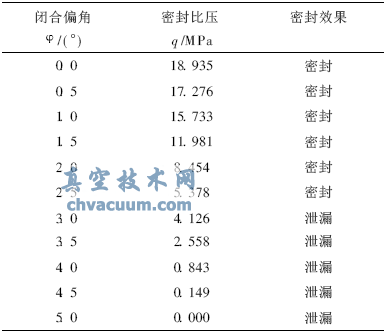

通過計算對比,三偏心蝶閥靠近閥桿兩端密封面位置的密封比壓降低最明顯,也是最先出現(xiàn)泄漏的位置。隨著閉合偏角的增大,該位置沿密封面厚度方向的密封比壓均相應降低。由于密封比壓在密封面上分布不均,將其等效為沿著密封面厚度分布的有效密封比壓。三偏心蝶閥靠近閥桿兩端的密封面位置的密封比壓隨閉合偏角的變化關系見表1。

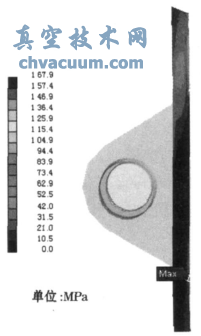

從表1的結果中可以看出,當閉合偏角增大時,三偏心蝶閥靠近閥桿兩端的密封面位置的密封比壓相應降低;當閉合偏角U=3b時,該位置的密封比壓值小于必須比壓,開始產生泄漏;當閉合偏角φ=5°時,該處密封面的比壓力降低為0,也說明密封面之間產生縫隙,如圖3所示。

表1 三偏心蝶閥密封性能測試表

圖3 三偏心蝶閥密封比壓分布圖

5、結論

5.1、三偏心蝶閥的密封性能與其結構參數(shù)有關系,通過敏度分析可以看出,在結構參數(shù)中,閉合偏角φ對關閉后的三偏心蝶閥密封性能影響相對較大,減小閉合偏角可有效地加強密封性能。

5.2、在實際工程操作中,不能保證三偏心蝶閥幾何上完全關閉,由于關閉時角度誤差的存在,閥門過關時閉合偏角超越臨界閉合偏角,這是導致泄漏的主要原因之一。雖然過關狀態(tài)下導致泄漏的閉合偏角大小與閥門的結構參數(shù)以及工作參數(shù)有關,但實例中的數(shù)值可作為參考,即當閉合偏角φ接近3°時,蝶閥開始發(fā)生泄漏。

5.3、通過數(shù)值計算的結果,當閉合偏角φ增大時,泄漏位置出現(xiàn)在三偏心蝶閥靠近閥桿兩端的密封面位置,與實際情況相吻合。這是由于此處的密封面在關閉軌道平面上的切線為曲率較大的曲線,因此密封性能對閉合偏角φ的增大更加敏感,從而導致該位置發(fā)生泄漏。

5.4、順流狀態(tài)下,當介質壓力較大時,蝶板上的靜水力矩有可能產生閥門過關,尤其在通徑較大和蝶板剛度相對較弱的情況下會加劇過關程度。因此加強三偏心蝶閥蝶板的剛性,調解三偏心蝶閥的啟閉機構以及使閉合偏角處于臨界范圍之內,均可提高閥門的密封性能。