螺栓自動擰緊技術在閥門產品裝配中的應用

介紹了閥門螺栓裝配采用手動方式擰緊的操作過程及其產品連接可靠性和生產效率的現狀。分析了手動方式擰緊螺栓工藝的局限性和螺栓自動擰緊技術的發展趨勢。提出了將螺栓自動擰緊技術引入閥門螺栓擰緊過程的設想,在此基礎上應用某單軸自動擰緊設備進行了工藝試驗,并對螺栓組多軸同步擰緊技術在閥門產品裝配中的應用進行了可行性探討。

1、概述

螺栓連接是閥門產品中最主要的連接方式。在天燃氣、核電等領域中,閥門產品多以環形螺栓組形式存在,其連接可靠性對產品的密封性和設計性能都有著直接的影響,一旦連接失效將引發嚴重后果。例如,液化天然氣閥門螺栓連接失效極有可能引發天然氣外泄,從而可能引發火災和爆炸等。在閥門產品設計過程中,通常以單純扭矩法或扭矩+轉角法對擰緊過程加以約束,以保證連接可靠性。在制造過程中,真空技術網(http://smsksx.com/)發現目前普遍采用手動擰緊方式,即利用表盤扳手、定力矩扳手或轉角儀等工具進行手動裝配,連接可靠性和生產效率較低。本文將螺栓自動擰緊技術引入閥門螺栓擰緊過程,剖析了傳統人工擰緊工藝的局限性,對螺栓自動擰緊技術的發展進行了總結,在此基礎上應用某單軸自動擰緊設備進行工藝試驗,并對螺栓組多軸同步擰緊技術進行了可行性探討。

2、閥門螺栓手動擰緊工藝分析

2.1、閥門螺栓連接特點

螺栓連接的根本目的是利用螺紋緊固件將連接體可靠的連接在一起,而裝配擰緊的實質是將螺栓的軸向預緊力控制在適當的范圍。閥門產品中螺栓連接具有螺栓數量多,可靠性要求高和90%以上螺栓以環形螺栓組形式存在等特點。以某閥門產品為例,每個閥門都包含入口法蘭、出口法蘭、開腔作動筒、關腔作動筒和頂法蘭5個法蘭,每個法蘭均由6~20個呈環形排列的雙頭螺栓組裝配而成,兩者螺栓總數均在60個以上。合理而均勻的預緊力對法蘭連接處內應力有著重要作用,在高頻振動的工況下,過大的內應力可能成為連接部件產生裂紋的隱患,過小的預緊力又容易在振動工況下產生滑動甚至脫扣的危險,直接影響密封效果。因此,在裝配過程中必須保證施加的力矩和轉角滿足設計要求。

2.2、手動閥門螺栓擰緊工藝及局限性

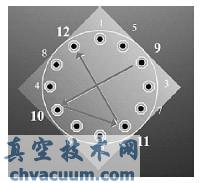

目前,國內閥門制造企業普遍采用手動擰緊方式。對于環形螺栓組,除單個螺栓的擰緊質量外,各螺栓間的擰緊順序對軸向預緊力的均勻分布有著重要影響,不同的擰緊順序會造成螺栓的內應力產生順序發生改變,造成同樣的扭矩產生不同擰緊力的現象。在手動擰緊模式下,當前普遍采用如圖2所示的對角線裝配模式。

需要注意的是,即使在對角線裝配模式下,由于各螺栓間的擰緊過程存在相互影響,為保證各螺栓施加的力矩均勻,通常采用3步擰緊策略,即第1步預擰緊(施加非常小的力矩),第2步施加設計要求的力矩,第3步重復施加設計要求的力矩值。受多種因素的影響,手動擰緊工藝具有一定的局限性。

(1)力矩施加精度較低。一方面,在采用表盤式扳手時主要依靠目視讀數,會存在一定誤差。另一方面,擰緊速度無法保持均勻一致,會造成動摩擦力矩存在差異,影響裝配精度。

(2)生產效率低,勞動強度大。整個擰緊過程完全依靠手動工具進行,由于各螺栓在位置上存在干涉,操作扭力扳手需要不斷的轉換工位,生產效率較低,勞動強度大,在裝配大型閥門(高扭矩要求)過程中該問題尤為突出。

(3)易產生法蘭翹曲,影響密封性。在對角線裝配模式下,由于在對角線兩端先后施加擰緊力,容易造成法蘭兩端高和中間低的翹曲現象,引起閥門泄漏。

(4)當施加力矩點較多時,容易出現重復施加力矩或漏施加力矩的情況。

(5)數字化程度差,不支持自動記錄。操作者每完成一項工作需要將完成狀態及數據記錄到紙質質控卡,生產效率較低,工作過程不透明。

3、螺栓自動擰緊技術

螺栓自動擰緊技術是集機械傳動、電氣傳動、電子技術及自動檢測于一體的機電一體化技術,其技術發展的最終產品為螺栓自動擰緊機。目前,螺栓自動擰緊技術在汽車裝配、電子產品裝配等行業中已得到了較廣泛的應用。目前,國外對螺栓自動擰緊技術的起步較早,理論技術日趨成熟。市場占有率較高的公司包括瑞典ATLAS、德國BOSCH、美國STANLY、INGERSOLL-RAND、英格索蘭INSIGHT、日本的DDK、ESTIC及韓國SETECH公司等。目前,電動擰緊機在國內外汽車行業中得到了廣泛的應用。圖2和圖3分別為單軸和多軸擰緊技術的應用示例。

圖1 環形螺栓組對角線裝配工藝

圖2 單軸擰緊技術應用

圖3 多軸同步擰緊技術應用

國內對螺栓擰緊技術的研究目前仍處于研究階段。近年來,國內部分公司通過技術交流與合作,已初步掌握國際先進的擰緊設備制造關鍵技術。如大連組合機床研究所與瑞典ATLAS公司合作,為江西五十鈴汽車廠研制了缸蓋、主軸承蓋、連桿及飛輪的自動擰緊機。山東裝配技術公司研制開發成功了多軸螺紋裝配系列工具,其產品包括3個系列14個規格,額定扭矩為5~3500N·m,最多可控制40個擰緊軸工作。大連理工大學汪春華等設計了基于工控機的多工位電動螺栓擰緊機控制系統,成功應用于長春一汽集團公司變速箱廠,實測工作節拍小于30s,扭矩控制精度小于3%,轉角控制精度小于0.1°。

4、基于螺栓自動擰緊技術的閥門螺栓組裝配工藝

4.1、單軸自動擰緊設備的螺栓擰緊工藝試驗

選取某螺栓自動擰緊機,以某閥門入口法蘭的螺栓組為研究對象進行擰緊工藝試驗,該螺栓組包含10個螺栓,設計力矩要求為151N·m,自動擰緊機的施加力矩范圍為7~23N·m。采用與手動擰緊過程相同的對角線裝配模式和三步擰緊策略,第1步擰緊至2N·m,第2步擰緊至15N·m,第3步再次擰緊至15N·m,3個操作過程中保持自動擰緊機轉速為600r/m。擰緊操作流程及參數通過管理系統預先一次設定完成,操作時僅需依次擰緊即可,擰緊完成后,用數顯力矩扳手對施加的力矩效果進行檢驗。

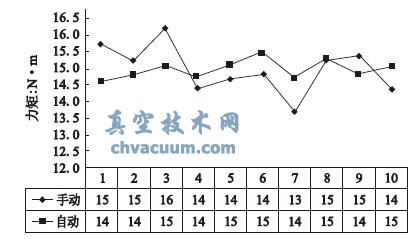

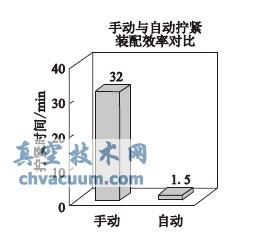

工藝試驗結果如圖4和圖5所示,與手動擰緊相比,自動擰緊方式具有一定的技術優勢。

圖4 力矩施加效果對比

圖5 裝配效率對比

(1)力矩施加精度較高。在手動擰緊方式下,超出力矩公差范圍的螺栓共有2個,擰緊精度僅為11.2%,造成該問題的主要原因是人為因素所造成的影響。而在自動擰緊方式下,該自動擰緊機的ATC特性發揮了較好的作用,排除了其他因素可能造成的影響,擰緊精度達到3%,全部螺栓力矩均滿足設計要求。此外,兩組試驗數據的標準偏差對比情況為S自動=0.09<S手動=0.40,可見在10個螺栓所施加的力矩均勻程度方面,自動擰緊方式也存在較明顯的優勢。

(2)生產效率顯著提高。手動方式擰緊10個螺栓需約22min,而在自動擰緊方式下該時間縮短為1min,生產效率提高了20余倍。當螺栓的設計力矩值增大時,自動擰緊工藝在生產效率上的優勢會更加明顯。

(3)具備較好的自動防錯功能和數字化處理功能。整個裝配過程依據預先設定的程序流程進行,一旦出現漏擰緊或重復擰緊問題會及時報警,避免人為低檔次事故發生。此外,所有實際擰緊力矩值能夠自動記錄存儲,同時系統自帶的分析軟件可以對擰緊全過程進行統計分析,并且所有數據可以導入與工控機相連的計算機系統,整個操作過程工藝可靠,過程透明。

4.2、閥門螺栓組多軸同步自動擰緊技術

由分析結果可知,單軸自動擰緊技術的應用可以大幅度提高螺栓的裝配精度和效率。將多個單軸自動擰緊工具通過并聯形式連接,即組成了多軸同步擰緊裝置。相對于單軸擰緊技術,多軸同步擰緊技術存在更多的技術優勢。

(1)法蘭螺栓同步擰緊,可以更好的避免法蘭翹曲現象。

(2)生產效率可以成倍增加,其倍數等于包含的擰緊工具數量。

(3)可進一步降低螺栓間擰緊過程的相互影響,提高裝配精度。

多軸同步擰緊技術在汽車發動機和輪轂裝配領域已經得到了較好的應用。與汽車等其他行業相比,閥門產品具有其自身的特點。如法蘭規格多,各螺栓組的直徑不同,在30~500mm范圍內變化,此外螺栓數量也各不相同,主要集中為4、6、8、10、12、16、20、24等。另外,通常閥門體積較小,多數直徑在120mm范圍。

因此,閥門產品同步擰緊擰緊技術需滿足一些特殊的要求。

(1)具有較高的柔性(操作直徑可變),以滿足不同直徑螺栓組的需求。

(2)考慮到螺栓組的螺栓數量規格較多,且自動擰緊機成本較高,在實際生產過程中通常無法做到完全同步擰緊,建議以部分同步擰緊方式代替,例如,一個3軸和一個4軸擰緊裝置的組合可滿足絕大多數閥門螺栓組的裝配過程。

(3)在滿足力矩施加范圍的基礎上,盡量選擇自身直徑較小的自動擰緊工具,以避免在面對直徑較小的螺栓組時產生干涉。

目前,絕大多數企業的螺栓自動擰緊機支持多軸并行工作模式,即電控箱組以其中一臺電控箱為主機采用并聯方式連接,實現多臺擰緊機的同步控制與操作。因此,閥門螺栓多軸同步擰緊裝置應設計實現柔性的擰緊機緊固工裝。一種可行的方式是設計位置調整螺釘,用以調節擰緊機組的直徑,以保證擰緊機組的直徑在一定范圍內可自由調整。

5、結語

經過對螺栓自動擰緊技術在閥門產品裝配過程中應用的初步探索,試驗證明單軸自動擰緊工藝技術的應用能夠顯著提高閥門螺栓擰緊過程的可靠性和裝配效率,同時具有較好的自動防錯功能和數字化處理能力。多軸同步擰緊技術能夠在單軸擰緊技術的基礎上避免法蘭翹曲,成倍提高螺栓擰緊效率,并降低螺栓間擰緊過程中的相互影響,是閥門產品螺栓擰緊技術發展的必然趨勢。因此,應在開發多軸同步擰緊裝置的基礎上,進一步深入研究閥門螺栓多軸擰緊工藝,提高閥門裝配的可靠性和生產效率。