耐熱閥門閥體熱加工工藝分析

闡述了耐熱閥門鑄鋼C5 閥體的開裂成因,分析了鑄件的鑄造缺陷、缺陷補焊和熱處理操作等與閥體開裂之間的關系,提出了預防的措施。

1、概述

在石化采煉行業的538℃高溫工況下,美國試驗與材料學會標準ASTM A217中的耐熱鑄鋼C5(國標ZG1Cr5Mo) 是常用的高中壓耐熱閥門材料。C5 鋼的冶煉、熱處理和鑄件缺陷補焊等熱加工工藝復雜,特別是鑄件的缺陷補焊,須進行熱焊和焊后熱處理,才能確保鑄件質量。這其中或由鑄造缺陷集中,或由缺陷補焊不當,或由熱處理工藝操作不當等原因,在高溫高壓下極易產生裂紋,進而造成殼體泄漏。本文針對規格為DN250mm,壓力為PN40bar,材質為C5的鑄鋼閥體,在使用溫度為380~400℃,使用壓力為PN20bar工況下出現裂紋的原因進行分析,提出了預防措施。

2、閥體形貌

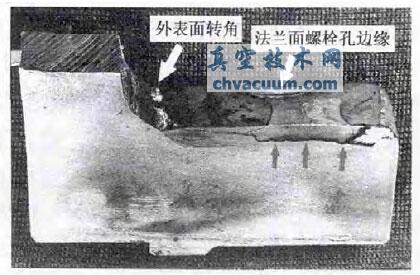

經目視檢測,在閥體A法蘭根部外表面有明顯可見裂紋區。經射線探傷檢測,在閥體B 法蘭根部內部存在裂紋區。兩處裂紋都發生在閥體的端法蘭根部。裂紋發生部位,法蘭與通徑外表面相交處均為直角,未倒圓角過渡。

3、材料性能

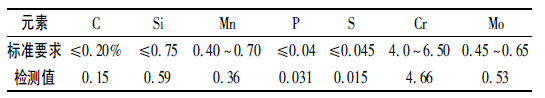

從閥體材料檢測結果分析,其化學成分中元素Mn 含量稍低(表1) ,力學性能指標的屈服強度過低,抗拉強度偏低(表2) ,硬度(平均為170 HB) 、伸長率和延伸率指標均良好。如無其他內部鑄造缺陷,在400℃高溫的20bar 壓力沖擊下,鑄件不至于開裂泄漏。

圖1 閥體

表1 化學成分Wt%

表2 力學性能

從使用工況分析,PN4.0 MPa 的C5( ZG1Cr5Mo) 閥門在400℃高溫下,最大允許工作壓力為3.04MPa(30.4bar) 。而閥門實際使用壓力僅為2.0 MPa,在允許使用范圍內。

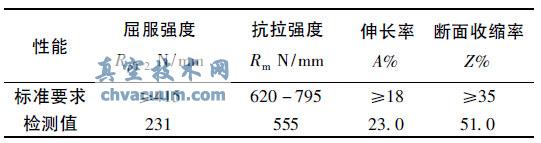

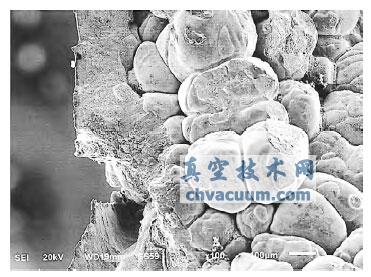

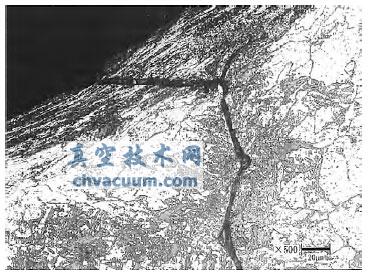

從閥體金相組織照片分析,閥體開裂剖切截面裂紋形貌顯示,法蘭根部轉角區域裂紋成90°貫穿的疏松( 縮松下同) 孔洞非常明顯( 圖2 ~圖4) 。

圖2 近轉角區域疏松形貌

圖3 近轉角疏松區域組織分布形貌

圖4 近轉角裂紋區域組織形貌

4、開裂原因分析

4.1、鑄造工藝

從金相照片分析,閥體鑄件A 法蘭基體組織枝晶偏析發達,分布有疏松,裂紋區域疏松成片聚集,破壞了金屬的連續性,使聚集處有效面積減少。疏松是鑄造工藝設置不當,鋼水補縮順序凝固不良引起的,與冒口體積和位置有關。法蘭根部與閥體通徑相交,壁厚較其他部位厚,屬于鑄造熱節部位,諸多因素造成了較大面積的疏松,導致在高溫和壓力不斷沖擊下產生裂紋,并由里到外貫穿法蘭與通徑結合部(法蘭根部) ,造成介質泄漏。

4.2、熱處理

C5 鑄件的熱處理工藝是正火+ 回火,金屬顯微組織是貝氏體或較細的珠光體+ 鐵素體。對比開裂閥體的顯微組織、硬度和力學性能,其鑄件強度偏低,特別是屈服強度過低,而塑性較高,可能是回火溫度偏高造成。熱處理工藝操作不當,使得閥體基體的力學性能不足,鑄件強度不夠。由于鑄件內部組織存在較發達的枝晶偏析和成片聚集的疏松,在鑄件熱處理(正火) 過程中組織應力和冷卻應力集中,對鑄件疏松區域形成應力沖擊和應力集中,增加了閥體開裂的可能性。

4.3、結構

閥體端法蘭兩平面均為機加工成型,按規定,凡加工面與任何面垂直相交,相交處必須倒圓角處理,以減少應力。開裂閥體端法蘭反平面與通徑相交處均為直角,沒有以圓角過渡,造成了應力集中。從開裂鑄件上采集的試樣經高倍分析( 圖5) ,可以觀察到鑄件疏松區晶粒表面的結晶紋,同時還顯示,疏松區邊緣呈向外撕裂狀,均伴有氧化現象。經分析,在壓力管道中由于應力集中和鑄件疏松缺陷,在高溫高壓沖擊下,形成了從內到外的貫穿性裂紋,導致介質外漏。

圖5 B 法蘭徑向試樣開裂形貌

4.4、補焊

A 法蘭裂紋在外部,目視可見。B 法蘭裂紋在內部,RT 法檢出。從金相照片分析,母材與焊材交界處和堆焊區均存在裂紋,裂紋是在補焊時產生的。C5 鑄鋼是一種貝氏體(馬氏體) 耐熱鋼,合金成分多,各合金相變速率不一致,補焊前鑄件或缺陷及周圍區域須預熱,如未經預熱,熔敷金屬與母材溫差太大,在半熔化區和熱影響區會出現馬氏體組織,進而由焊接應力集中產生裂紋。另外,補焊后要及時回火,進行消應處理。

C5 鑄件正確的焊補工藝是對鑄件缺陷及周圍區域進行300℃ 左右的預熱,然后用R507 焊條施焊。施焊后馬上進行720℃ 左右的回火處理,以減少焊接應力和熱影響區、補焊區的硬度。缺陷處焊材( 熔敷金屬) 的硬度必須保持與母材一致或接近。NACE MR0175 規定,熔化區、熱影響區和母材的硬度差最多不超過2HRC。控制硬度消除鑄件開裂的隱患,更適合于通硫化氫介質的閥門。補焊區如不進行熱處理,焊補區的硬度一般會遠遠高于母材。NACE MR0175 標準認為,硬度是導致裂紋的敏感因素。對于C5 合金鋼鑄件缺陷一定要熱補和及時進行焊后熱處理才能確保補焊質量。

5、結語

C5 閥體法蘭一側外部開裂主要原因為鑄件的熱節部位存在嚴重的大面積疏松缺陷,這些缺陷破壞了金屬基體的連續性。其次,熱處理工藝不當使得基體強度不足,在壓力的反復沖擊下應力集中區域裂開。法蘭另一側內部裂紋主要是由于補焊時未進行預熱和焊后處理,引發了裂紋。為防止裂紋產生。鑄件進廠前應進行材質、尺寸、外觀和壁厚等常規檢查,并加強對鑄件的硬度和金相組織檢查,以判斷鑄件本身的缺陷和熱處理狀態是否合格。高溫高壓閥門硫化氫和氫氧氣閥門、以及其他重要管線閥門鑄件還應按ASME B16. 34 規定進行射線探傷,問題鑄件應及早發現并及時處理,避免在投入使用后再出現殼體泄漏現象。有缺陷的鑄件補焊必須按工藝規范操作,補焊工藝須經評定合格,補焊后須進行焊后熱處理和無損探傷檢測。閥門鑄件在機加工時應嚴格按照工藝執行,凡兩平面垂直相交處一定要加工出圓角,避免直角造成應力集中。