某型飛機發動機噴口電磁閥測試系統的設計

根據飛機發動機噴口電磁閥的測試需求,設計了電磁閥的測試系統。該系統由液壓測控單元,電子測量單元,軟件控制單元組成。可以對噴口電磁閥密封性能、溢流性能、工作性能參數測量。試驗結果表明:測試系統滿足航修廠對噴口電磁閥的測試需求,在應用中取得良好效果。

0、引言

某型航空發動機噴口電磁閥是用來控制發動機噴口控制動作筒的收放油路,操縱噴口動作筒的工作以改變噴口的直徑。若噴口電磁閥出現狀態轉換故障,內部滲漏等問題,噴口調整就不能正常工作,從而影響發動機的正常工作,甚至造成空中停車,導致飛行事故。

目前,對噴口電磁閥性能的測試,多采用分模塊進行測試,測試環節、參數多,測試效率低下。某型航空發動機噴口電磁閥測試系統就是根據噴口電磁閥的工作特點,按照《附件使用說明書》和《航空發動機維修標準》而設計的。該系統是采用機電控制技術,液壓閥實時工作參數監控,集成液壓控制技術的組合測試系統。其功能是對某型航空發動機噴口電磁閥進行實時檢測,還可擴展到不同型號噴口電磁閥的性能檢測。

1、噴口電磁閥工作原理與檢測內容

1.1、工作原理

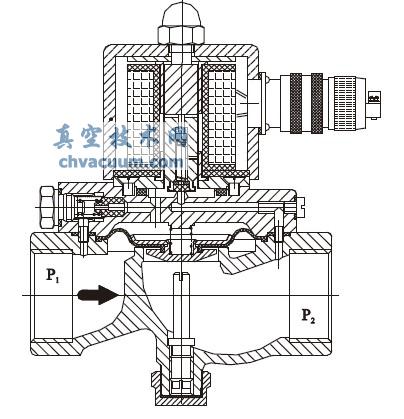

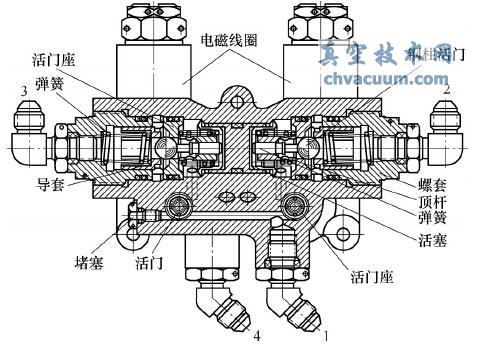

該型噴口電磁閥構造如圖1所示。主要由殼體、電磁活門、雙面液壓鎖、膨脹活門等組成。殼體上有四個接頭:1號接頭通油泵、4號接頭通油箱、2號、3號接頭分別通噴口動作筒的收上和放出腔。當兩個電磁活門都斷電時,活門在彈簧力作用下,堵住來油路,雙面液壓鎖的兩個活門自動關閉,把動作筒的兩個工作腔封閉起來,活塞桿不能移動,噴口直徑不變。當收噴口電磁活門通電時,電磁活門左移,接通來油路,堵住回油路,來油頂開液壓鎖右面的活門,進入動作筒收上腔,動作筒收回,噴口直徑變小。放噴口電磁活門通電時,工作情形與上相似,僅零件運動方向相反,噴口直徑放大。

圖1 噴口電磁閥構造

1.2、檢測內容

根據該型飛機噴口電磁閥的工作原理與使用技術標準,其主要測試內容包括:

1)密封性試驗

在電磁鐵斷開時,向接管嘴“2”和“3”分別加315kg/cm2的液壓,保持6min,外部檢查應密封,接管嘴“4”不得漏油。堵住接管嘴“2”和“3”,將接管嘴“4”與回油路連接,向接管嘴“1”加315 kg/cm2的液壓,分別接通兩個電磁鐵,各保持6min,各結合處不得滲油。

2)膨脹活門的調整試驗

向接管嘴“3”加壓,將膨脹活門的打開壓力調整到260±20kg/cm2。膨脹活門打開時,油液應從接管嘴“4”成滴流出。重復試驗3~5次,膨脹活門的打開壓力允許低于原來調定的壓力,但不得超過5kg/cm2,并保持在260±20kg/cm2的范圍內。檢查膨脹活門的關閉壓力,應不小于220kg/cm2。

3)工作性能試驗

將接管嘴“2”和“3”與動作筒連接,接管嘴“4”與回油路連接,在工作液溫度為20±10℃時,向接管嘴“1”加60kg/cm2的液壓,當接通“放下”電磁鐵時,動作筒的活塞桿應伸出;在斷開電磁鐵時,活塞桿應停止移動。當接通“收上”電磁鐵時,動作筒的活塞桿應收進;在斷開電磁鐵時,活塞桿應停止移動。分別接通和斷開兩個電磁鐵3~5次,工作應準確。

將接管嘴“2”和“3”與動作筒連接,接管嘴“4”與回油路連接,向接管嘴“1”加210kg/cm2的液壓,并且將回油壓力調整為20±3kg/cm2,接通和斷開電磁鐵試驗3~5次,動作筒的活塞桿運動應準確,無阻滯現象。將接管嘴“3”與密封容器連接,接管嘴“2”與手搖泵連接,向接管嘴“1”加210kg/cm2的液壓,當接通“放下”電磁鐵時,密封容器內的壓力為210kg/cm2;斷開電磁鐵后,密封容器內的壓力不得低于190 kg/cm2,同時接管嘴“2”的活門應關閉,接管嘴“4”的漏油量,3min不得超過10cm3。按照上述操作方法,檢查接管嘴“2”的工作情況應符合要求。

2、測試系統的組成

本測試系統重構被測電磁閥發動機上的工作環境,并對電磁閥的壓力、流量、溫度等參數進行實時準確測控。測試系統主要由液壓測控單元,電子測量單元,軟件控制單元三部分組成。

1)液壓測控單元工作原理

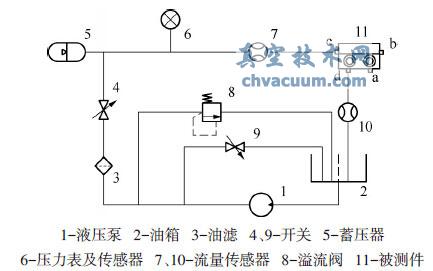

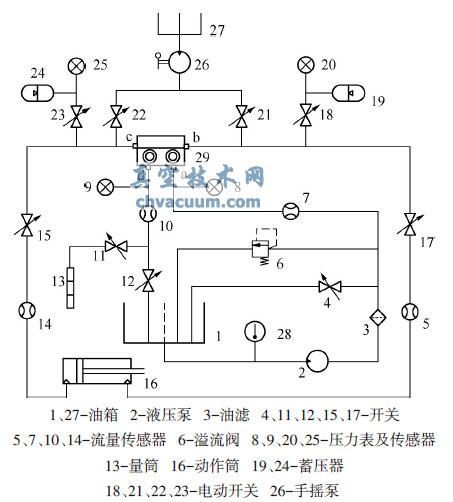

液壓測控單元由兩個部分組成,如圖2、圖3所示,圖2用來進行被測件的密封性測試,主要由油箱、液壓泵、油濾、蓄壓器、壓力調節閥、開關等組成。圖3主要用來進行被測件的膨脹活門的調整試驗和工作性能試驗,由供壓部分、手搖泵、溢流閥、開關、被測件、液壓動作筒等組成。液壓系統兩部分別設立在不同的測試臺體、功能是為被測件模擬發動機上的真實工作環境,并在測試時,控制被測電磁閥a、b、c、d四個油口油路轉換。同時利用D/I、D/O板采集油濾工作狀態(報警),溫度傳感器工作狀態(超溫)數據,并及時進行控制。被測的噴口電磁閥所需壓力,流量由液壓系統中的溢流閥、以及壓力、流量傳感器通過工控機的D/O、D/A、A/D板進行設定、調節以及測量記錄。

圖2 液壓系統1 原理

圖3 液壓系統2 原理

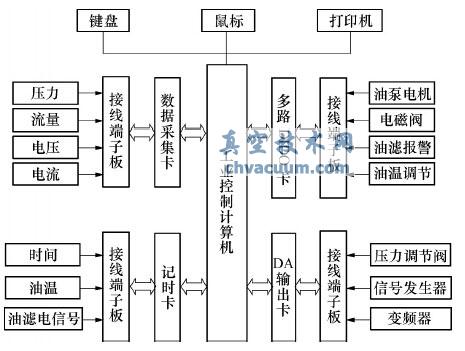

2)計算機控制原理(見圖4)

主要由數據采集輸入部分、工控機、數據轉換輸出部分,相關電源設備等組成。數據采集輸入部分由壓力、流量傳感器、溫度傳感器、數模信號轉換板、開關信號轉換板、計時/計數器、以及對應的連接測試電路等組成。數據轉換輸出部分由多路DIDO板、數模轉化板、接線端板以及各類電磁閥、油泵電機、油溫調節等附件的電磁部分、以及連接轉換電路組成。工控機連接有鍵盤、鼠標、打印設備、內部裝設有測控軟件,可以激發數模轉換板進行工作。工作時,測控軟件按照預定方案,完成噴口電磁閥各種狀態的轉換,完成電磁閥各種數據的采集、轉換、調節、輸出。測試數據可以及時反應在測試臺的顯示設備上,必要時可以打印分析。

圖4 計算機控制系統原理

3)測控軟件

測控軟件是在Windows7系統下運行,運用Visual⁃Studio 2013 軟件開發而成。軟件界面簡潔,便于操縱。噴口電磁閥各種狀態轉化通過表格菜單形式展現,通過鼠標點擊即可完成切換,同時各種狀態測試結果通過表格形式展現在界面另一側,有打印按鈕可以打印測試結果,便于用戶分析保存。

3、采用的主要技術

1)液壓測試單元壓力、流量控制方法根據航空發動機各類電磁閥《技術說明書》和《電磁閥修理標準》及裝備性能測試要求:在標定的壓力、流量范圍內,對噴口電磁閥內、外部密封、油路切換性能等參數進行測試。通過工控機作為控制器,運用測控軟件按照預定變化規律,控制壓力傳感器和壓力調節閥工作,實現噴口電磁閥的壓力參數PID控制;控制流量傳感器和溢流閥的工作,實現噴口電磁閥流量大小的PID控制。

2)液壓測試單元采用集成液壓控制技術。根據部隊航空發動機噴口電磁閥故障率高,測試頻繁的特點,要求噴口電磁閥的測試裝置便于攜帶、維修方便。該測試系統通過集成液壓控制技術將液壓元件安裝在油路功能單元的各個面上,液壓附件采用板式連接、插裝孔式安裝,如液壓油濾、單向活門、節流閥、壓力控制閥組成回油路液壓組合塊。通過這種技術實現了測試設備移動方便,維護性好的要求。

4、結論

本文設計了某型飛機航空電磁閥的測試系統,利用工控機、D/I、D/O板、各型傳感器、壓力調節閥等配合工作,模擬被測件實際工作環境、并實時采集被測件工作狀態,壓力、溫度數據,并及時進行控制,檢測被測電磁閥的工作性能。測試系統具有控制簡單、交互性好,測試結果精確、安全可靠等特點。該測試設備自2012年交付部隊發動機大修廠以來,已修復15批60余件(套)電磁閥,解決了工廠現有的測試裝置測試效率低,容易污染、損壞被測件等問題。